Sie geben Backwaren ihre besondere Note – Sauerteig- und Weizenvorteigprodukte zeichnen sich durch lange Frischhaltung und ein individuelles Aroma aus. Auch wirtschaftlich sind diese Qualitätskomponenten attraktiv. Deren Einsatz erlaubt eine Reduzierung von Backmitteln während ihre flexible Produktion die Berücksichtigung individueller Kundenwünsche ermöglicht.

Beschreibung

Daxner wurde von der Schäfer‘s Backwaren GmbH, einer Tochtergesellschaft der EDEKA Minden-Hannover, mit der Planung und Fertigung einer kompletten Rohstoffversorgung beauftragt.

Der Standort in Osterweddingen ist der modernste der Schäfer’s Produktionsbetriebe und zählt aktuell zu den innovativsten Herstellern für Tiefkühl-Backwaren in Deutschland. Auf derzeit vier hochindustrialisierten Produktionslinien stellen ca. 220 Mitarbeiter/innen Brötchen, Croissants und Plunder her.

Angefangen von der Prozessvisualisierung und Überwachung von der Rohstoffbereitstellung bis hin zu den Verpackungsanlagen erfolgt die komplette Anlagensteuerung zentral. Aber auch die Vorortbedienung einzelner Prozessanlagen ist über installierte Touch-Panel möglich.

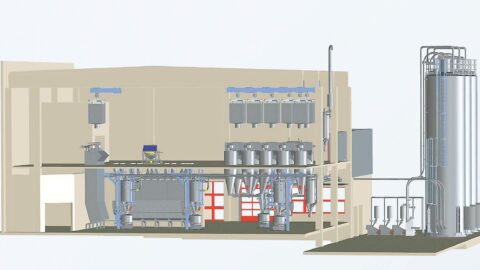

Effizientes Rohstoffhandling

Die sechs Außenlagersilos und die zwei Innenlagersilos werden pneumatisch durch Silofahrzeuge befüllt. Währenddessen erfolgt die Befüllung der Komponentensilos und der Salzsole über die den Produktgruppen zugeordneten Einschütten, welche wahlweise mit Sackware oder Big-Bags beschickt werden können.

Die Bereitstellung der jeweiligen Rezeptur erfolgt direkt über den Knetmaschinen. Oberhalb der Knetmaschinen sind Behälter angeordnet, die mittels pneumatischer Saugförderung mit den Zutaten aus den Silos beschickt werden.

Die Verwiegung der Rezeptkomponenten erfolgt unterhalb der jeweiligen Silos in kleinen Wiegestationen. Zur Gewährleistung gleichbleibender Produktqualität erfolgt auf der jeweiligen Linie eine Kontrollverwiegung.

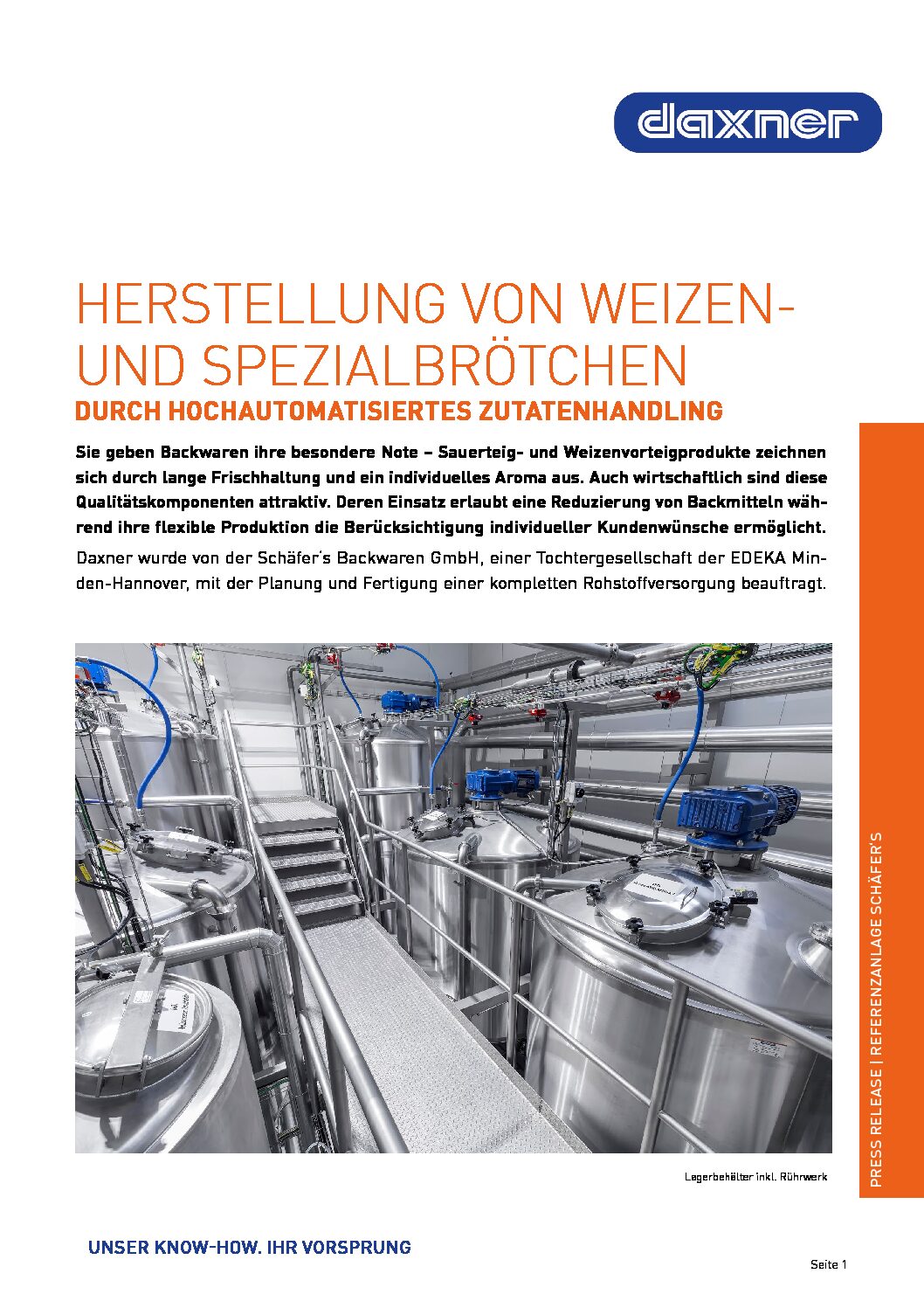

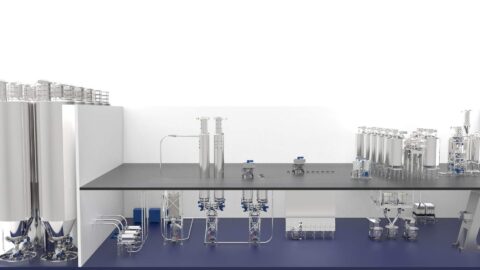

Automatisierte Weizenquellteig- und Sauerteiganlage mit Anteiger und Molchsystem

Zur Herstellung der Weizensauerteige oder der Weizenquellteige werden die Mehle aus der Rohstoffanlage einem Empfangsgefäß zugeführt. Die verbundene Differentialdosierwaage versorgt den Anteiger kontinuierlich mit Schüttgut.

Zur Erzeugung einer homogenen Masse werden die flüssigen Komponenten des Weizenvorteigs kontinuierlich über entsprechende Anschlüsse an den Anteiger gefördert. Über ein zeit- und temperaturgesteuertes System gelangt der Weizenvorteig in die Reifetanks bevor der Weizenvorteig in die Lagerbehälter gepumpt wird. Die Steuerung wird direkt an der Anlage oder über Computer im Produktionsbüro bedient und kontrolliert.

Intelligentes Quellstücksystem mit Ansatztank, Lagertanks und Molchsystem

Die Flüssigkomponenten der Quellstücke werden über eine Wassermischeinheit auf die erforderliche Temperatur gebracht und gelangen über Rohrsysteme in den Ansatztank. Anschließend werden die Saaten und Körner mittels Zellenradschleuse dem Quelltank zugeführt. Schlussendlich wir das homogene Produkt über eine Pumpe und angeschlossenen Rohrleitungen in die Lagertanks geleitet. Das zeitgesteuerte System kann über die zentrale Steuerung im Produktionsbüro bedient und kontrolliert werden.

Zusätzlich ist ein weiteres Wiegegefäß zur Bereitstellung für die Produktbestreuung in den Förderstrang „Saaten und Körner“ integriert.

Salzsole-Zubereitung

Das Salzsole-System daxSol wird zur Herstellung von kaltem Teig verwendet. Die automatisierte Zugabe der Salzsole erfüllt höchste Hygienestandards in der Teigaufbereitung.

Die Beschickung der Salzsole-Anlage erfolgt über eine Aufschütte mit nachgeschalteter Förderschnecke. Zur Qualitätssicherung sind in den pneumatischen Förderungen Inline-Siebmaschinen und Metallausscheider sowie in den Aufschüttungen Siebe und Metallausscheider integriert. Die Salzmenge wird in einen wassergefüllten Ansatzbehälter dosiert, die Lösung anschließend heruntergekühlt. Die gekühlte Sole lagert in einem Vorratsbehälter und wird nach Bedarf zugeführt, zwischengeschaltete Pumpvorgänge unterstützen die Stabilität der Lösung.

Ein Unterverteiler verteilt die durch das bauseits vorhandene Kaltsolesystem gewonnen Kälte zudem auf drei Kühlkreise für die Quellstückanlage, die Sauerteig- und Quellteiganlage und die Kühlung der Salzsole.

FIBC-Tandem Station zur automatischen Versorgung mit Speiseöl

Um die ständige Ölversorgung der Produktion gewährleisten zu können, setzt man auf ein Zwei-Container-System. Wird ein Container leer, steht der zweite, volle Behälter sofort für die Produktion bereit. In der Zwischenzeit wird der leere Container mit einem Stapler entfernt und durch einen neuen Container ersetzt, ohne die Dosierung aus dem jeweils anderen FIBC zu behindern.

Leichte und schnelle Reinigbarkeit mit integriertem CIP-System

Die installierte CIP-Anlage gewährleistet die Sicherheit der herzustellenden Lebensmittel und verringert den mit der Reinigung verbundenen zeitlichen und personellen Reinigungsaufwand erheblich.

Die an das CIP-System angeschlossenen Prozessanlagen für Weizenquellteig und Quellstücke werden zwischen zwei Produktionszyklen automatisch gereinigt. So lassen sich potentielle Kontaminationen und Qualitätsmängel am Endprodukt erfolgreich vermeiden. Rohrleitungen werden mittels Molch gesäubert, Rückstände führt das System über entsprechende Rohre in die zur Verfügung stehenden Abflüsse.

Mit der neuen Anlage nahe Magdeburg ist eines der modernsten und zuverlässigsten Produktionsbetriebe in der Backwarenbranche in Betrieb gegangen. Die in diesem Werk hergestellten Produkte überzeugen in Verbindung mit erstklassigen Rohstoffen, traditionellen Rezepturen und modernsten Herstellungsverfahren ihrer Qualität und Frische.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.