Modernisierung eines traditionsreichen Mühlenbetriebs mit Spezialisierung auf gesunde Mais- und Bioprodukte. Der Betrieb ist nach Austria Bio Garantie zertifiziert und legt hohe Ansprüche an eine erstklassige Produktqualität.

Beschreibung

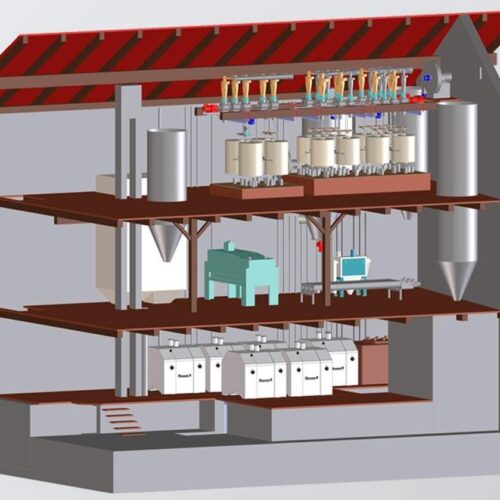

Die Mühle produziert auf zwei getrennten Mühlensystemen:

- eine kombinierte Weizen-Roggen-Dinkelmühle, in der vielfältige Sorten von Mehlen, Schroten, Grießen und Kleien hergestellt werden,

- eine Maismühle, in der Mais zu Maisgrieß (Polenta), Maismehl und Maiskeimen verarbeitet wird.

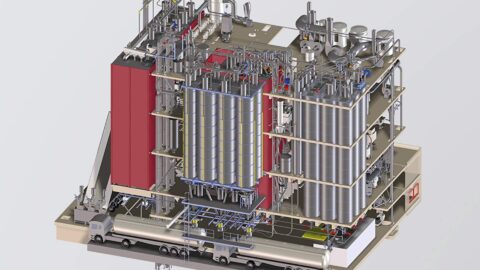

Vor der Modernisierung leisteten beide Mühlensysteme zusammen 10 bis 12 t/Tag. Das neue Mühlendesign erzielt eine Vermahlungsleistung von 25 t/Tag je System. Um dies zu erreichen, wurden alle Möglichkeiten einer Erweiterung der (zu klein gewordenen) Mühlenanlage im vorhandenen Gebäude geprüft.

Dabei galt es die bestehenden Räumlichkeiten, trotz beengter Verhältnisse, optimal auszunützen. Die bereits vorhandenen Lagersilos, Mehlmischereien und die Loseverladung sollten in einen effizienten Produktionsprozess integriert werden.

Eine Herausforderung stellte auch die besondere Vielfalt der Produktsorten dar. Der innovative Neubau ermöglicht es, alle Variationen von Weizen-, Roggen- und Dinkelmehlen sowie Spezialitäten auf dem Biosektor herzustellen. Darüber hinaus werden verschiedenste Grieße über ein separates Mühlensystem produziert, das seit der Modernisierung auch parallel zur kombinierten Weizen-Roggen-Dinkelmühle betrieben werden kann.

Wesentliche Stationen der Modernisierung

Reinigung:

Der Mühlenbetrieb besitzt 1 Reinigungssystem je Mühlensystem. In der kombinierten Weizen-Roggen-Dinkelmühle konnten die Kapazitäten der vorhandenen Reinigung weiter verwendet werden. Zusätzlich wurde eine gebrauchte Scheuermaschine mit einer Leistung von 1.500 kg/h erworben, die in der Weißreinigung eine weitere Qualitätsverbesserung gewährleistet. In der Maismühle gelangt das Maiskorn nach der ersten Reinigung in eine Maisentkeimungsanlage, die den fetthaltigen Keimling vom Korn trennt.

Walzenstühle:

Einen wichtigen Part in beiden Mühlensystemen erfüllen die insgesamt 6 neuen Walzenstühle Baureihe Phenomill. Die kombinierte Weizen-Roggen- Dinkelmühle erhielt 4 neue Walzenstühle (1 x 250/500, 3 x 250/600). Zwei Passagen laufen auf einem Walzenpaar mit Unterteilung. Dieses besitzt eine durchlaufende Speisewalze, wobei beide Speiseschieber unabhängig voneinander angesteuert werden können. Die Riffelwalzen laufen mit einer Riemenübersetzung von 1:2,5; die Glattwalzen mit 1:1,25. Riffelung und Riffelstellung erfolgte gemäß Diagramm.

In der Maismühle wurden 2 Walzenstühle (250/500 und 250/600) installiert, die mit Riffelwalzen mit einer Riemenübersetzung von 1:2,5 ausgestattet sind. Die Riffelungen und Walzenstellungen erfolgten gemäß Diagramm und angepasst an die Erfordernisse der Maisvermahlung.

Durch entsprechend niedrig platzierte Einläufe mit Schauglasstutzen gelang es, die knappen Platzverhältnisse ideal zu nützen. Die Speiseantriebe wurden mit frequenzgeregelten Getriebemotoren versehen. Ihre Ansteuerung erfolgt über einen kapazitiven Sensor am Einlauf des Walzenstuhls. Die hintere Walze wurde mit einem Drehzahlwächter ausgerüstet, der damit sowohl den Antriebsriemen als auch den Getrieberiemen überwacht. Die Steuerung erfolgt extern, ausgehend vom Schaltschrank, und ist dadurch vor den Auswirkungen von Staub, Wärme und Vibrationen geschützt.

Zusätzlich zu den neuen Walzenstühlen wurde der vorhandene Mahlautomat generalüberholt und auf die neue Passageneinteilung umgebaut.

Plansichter:

Bereits vor Projektstart erwarb der Kunde einen Schubladensichter, welcher sich durch die hohe Gebäudebelastung als kritisch erwies. Aus diesem Grund fiel die Wahl nach eingehender Analyse auf den Kreuzjoch-Plansichter Typ Rüter mit einer deutlich geringeren Gebäudebelastung.

Ein weiterer Vorteil ergab sich durch die geringe Bauhöhe, welche es ermöglichte, die Sichter um 400 mm höher zu platzieren und so das notwendige Gefälle für den Laufrohrbau zu erzielen.

Die kombinierte Weizen-Roggen-Dinkelmühle wurde mit zwei Kreuzjoch-Plansichter Typ Rüter für gesamt 16 Passagen ausgestattet. Sie besitzen eine Stapelhöhe von 800 mm mit einer Nettosiebfläche von 2x 11,2 m2. In der Maismühle wurde ein weiterer Kreuzjoch-Plansichter Typ Rüter für 4 Passagen installiert, Stapelhöhe 1.000 mm mit Nettosiebfläche 14,4 m2.

Mühlenpneumatik:

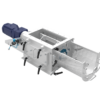

In beiden Vermahlungsanlagen der Lerchenmühle Wieser wurden getrennte und völlig neue Pneumatiksysteme installiert:

Beide Mühlensysteme sind nun mit energieeffizienten Hochdrucklüftern ausgerüstet; Leistung 15 kW in der kombinierten Weizen-Roggen-Dinkelmühle und 11 kW in der Maismühle.

In der kombinierten Weizen-Roggen-Dinkelmühle überholte Daxner den vorhandenen Filter, stattete ihn mit neuen Filterschläuchen aus und installierte einen neuen Rührwerkaustragapparat.

In die Maismühle wurde ein neuer Düsenfilter DF 24/16/3000 Typ Daxner mit effektiver Druckluftabreinigung eingesetzt. Die Filteraustragung erfolgt auch hier durch einen neuen Rührwerkaustragapparat, konzipiert für die störungsfreie Austragung schwieriger Filtermehle.

Zwei Mitteldrucklüfter mit je 5,5 kW und angebauten Rohrschalldämpfern sorgen für die Aspiration der Mehlsammelschnecke, der Kleieschleuder und der Hilfsmaschinen sowie der Grießputzmaschine in der Maismühle.

Für die Zwischen- und Endprodukte, welche mit der Mühlenpneumatik über die vorhandenen Mehlsilozellen und Mischereien überhoben werden, wurden neue Schleusen mit Abscheidern eingebaut

Rohrbau:

Für den Rohrbau entwickelte Daxner ein System, um altbewährtes Sallhofer-Baukastensystem mit Edelstahlrohren zu verbinden. Durch diese Lösung wurden die hohen Hygieneanforderungen erfüllt. Zudem ermöglichte sie eine sehr zeit- und kostensparende Montage.

Mahl- und Hilfsmaschinen:

In der Maismühle konnte die vorhandene, gebrauchte Grießputzmaschine weiter verwendet werden. In die kombinierte Weizen-Roggen-Dinkelmühle wurde die vorhandene, dreiteilige Mehlsammelschnecke integriert. Diese wurde mit einer absenkbaren Vorrichtung mit Schnellverschlüssen versehen, welche mit Rollen zum seitlichen Ausfahren ausgestattet ist. Dadurch ist eine schnell, einfache und gründliche Reinigung der Mehlsammelschnecke möglich.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.