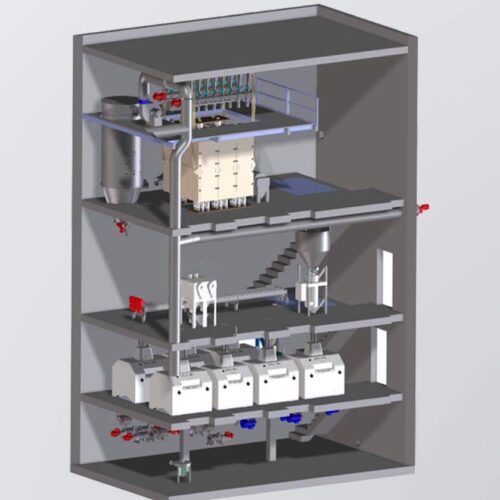

Das maßgeschneiderte Konzept für diesen mittelständischen Qualitätsbetrieb kombiniert die wirtschaftlich beste Lösung mit der qualitativ besten Lösung. Hierfür wurde das Mühlendiagramm exakt an die Anforderungen und Bedürfnisse des Kunden angepasst.

Beschreibung

Die hohen Qualitätsansprüche des familiengeführten Betriebs gaben den Ausschlag für den Neubau eines kombinierten Mühlensystems für die Vermahlung von Weizen, Roggen und Dinkel.

Wesentliche Ziele der neuen Mühlentechnik:

- Höchste Hygienestandards erfüllen

- Weitere Qualitätsverbesserungen ermöglichen

- Leistungssteigerungen inkl. Reserven für weiteren Ausbau

Die Leistung der Mühle lag vor dem Neubau bei ca. 16 t in 24 h. Durch das neue Mühlensystem konnte die Vermahlungsleistung bei Weizen auf rund 40 t pro 24 h mehr als verdoppelt werden. Die Vermahlungsleistung bei Roggen beläuft sich auf rund 25 t in 24 h.

Optimaler Projektverlauf

Das Gebäude wurde völlig neu in Stahlbetonweise errichtet und mit beschichteten Industrieböden versehen. Einzige Vorgabe für die Planung war die Größe des Neubaus, da dieser zwischen Verladesilo und bestehendem Gebäude eingepasst werden musste. Durch die gewissenhafte Projektierung des Daxner-Engineering-Teams und die exakte 3D-CAD-Planung der Mühlenkomponenten sowie der Gebäudebelastungen konnte das Bauvorhaben optimal vorbereitet und bis hin zur Montage reibungslos durchgeführt werden. Aufgrund des Neubaus konnte jeglicher Stillstand vermieden werden. Die Vermahlung wurde bis zum letzten Tag vor der Umstellung am bestehenden System fortgeführt. Von früheren Modernisierungen waren die Mehlsiloanlage und die Loseverladung sowie die Mehlendkontrollstrecke bereits vorhanden – ebenfalls Leistungen aus dem Hause Daxner.

Aufbau des Walzenbodens

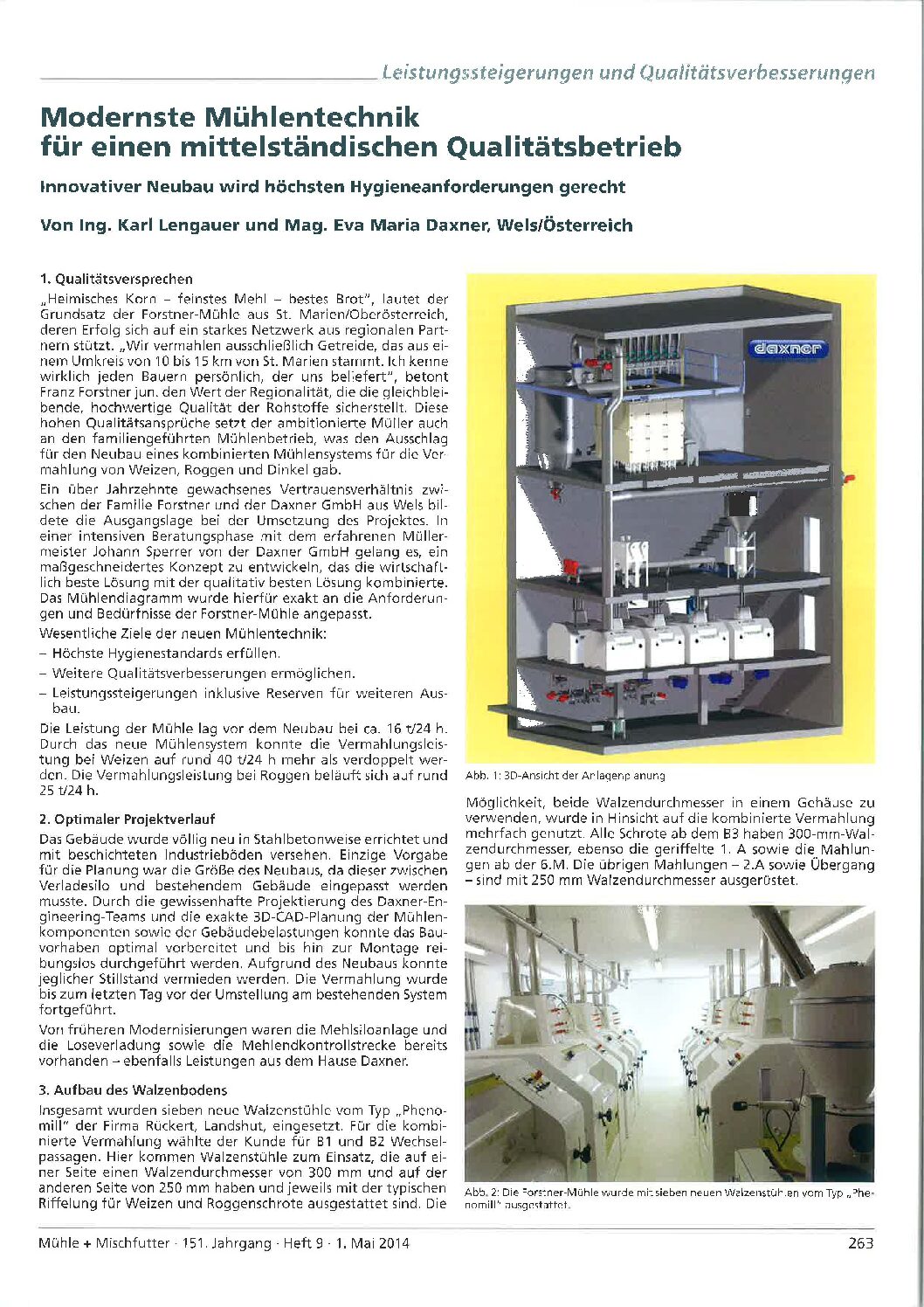

Insgesamt wurden 7 neue Walzenstühle Typ Phenomill eingesetzt. Für die kombinierte Vermahlung wählte der Kunde für B1 und B2 Wechselpassagen. Hier kommen Walzenstühle zum Einsatz, die auf einer Seite ø 300 mm und auf der anderen Seite ø 250 mm haben und jeweils mit der typischen Riffelung für Weizen und Roggenschrote ausgestattet sind. Die Möglichkeit, beide Walzendurchmesser in einem Gehäuse zu verwenden, wurde in Hinsicht auf die kombinierte Vermahlung mehrfach genutzt. Alle Schrote ab dem B3 haben ø 300 mm Walzen, ebenso die geriffelte 1A sowie die Mahlungen ab der 6M. Die übrigen Mahlungen – 2A sowie Übergang – sind mit ø 250 mm ausgerüstet.

Die hinteren Passagen sind als unterteilte Walzenpassagen ausgeführt. Damit konnten die eingesetzten Walzenlängen entsprechend der Beschüttungen optimiert werden. Die Riffelwalzen ø 300 sind ausgenommen 1A, welche mit 1:2,5 übersetzt ist, alle mit 1:3 Getrieben ausgerüstet. Weizenschrote mit Walzendurchmesser 250 mm haben klassisch 1:2,5, die Glattwalzen ø 250 1:1,25 Getriebeübersetzung. Riffelung und Riffelstellung wurden im Diagramm nach den Erfordernissen einer kombinierten Mühle gewählt und ausgeführt, die Balligkeit der Glattwalzen wurde nach der zu erwartenden Belastung geschliffen. Die Einläufe der Maschinen sind mit hohen Einlaufaufsätzen mit Schaugläsern ausgerüstet, welche einen großzügigen Materialpuffer ermöglichen. Die Sensorik für die Steuerung und Regelung ist an den Schaugläsern angebracht, wobei hier mit drei Schaltpunkten gearbeitet wird. Die Speiseantriebe sind mit frequenzgeregelten Getriebemotoren ausgerüstet, die Ansteuerung erfolgt von der zentralen Steuerung der Mühle, welche die Sensoren auswertet und entsprechend schaltet und regelt.

Quadratplansichter mit 16 Unterteilungen

Als Plansichter kommt ein moderner neuer Quadratplansichter Typ 624 zum Einsatz. Dieser ist mit Alu-Siebrahmen und Kombireinigern ausgerüstet und auf 16 Passagen unterteilt. Folglich mussten auf einigen Abteilen 3 Passagen untergebracht werden, was jedoch ohne Kompromisse einzugehen gelöst werden konnte. Alle Unterteilungen wurden ohne Einschränkungen bei den Ausläufen realisiert. Die Maschinen sind in Normalstahl ausgeführt und mit einer lebensmittelzulässigen Pulverbeschichtung versehen. Alle Siebe sind mit Nytal Nylongewebe bespannt.

Besonderheiten im Detail

Die Ausführung des gesamten Mühlensystems wurde unter der Prämisse der Erfüllung der hohen Hygienestandards gewählt. Für den Rohrbau entwickelte Daxner ein System, um altbewährtes Sallhofer-Baukastensystem mit Edelstahlrohren zu verbinden. Dieses System zeichnet sich durch eine sehr gute Reinigbarkeit aus und ermöglicht eine zeit- und kostensparende Montage. Die gesamte Mühlenpneumatik wurde in Edelstahl ausgeführt. Eine weitere Detaillösung wurde bei der Mehlsammelschnecke Fabrikat Daxner umgesetzt. Um eine einfache Zugänglichkeit und eine schnelle und gründliche Reinigung zu ermöglichen, ist diese mit einer absenkbaren Vorrichtung für seitliches Ausfahren ausgestattet. Das gesamte Mühlensystem zeichnet sich durch eine sehr hohe Laufruhe aus.

Die Anlagensteuerung sorgt für den vollautomatischen Betrieb der Mühle und gewährleistet eine lückenlose Rückverfolgbarkeit.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.