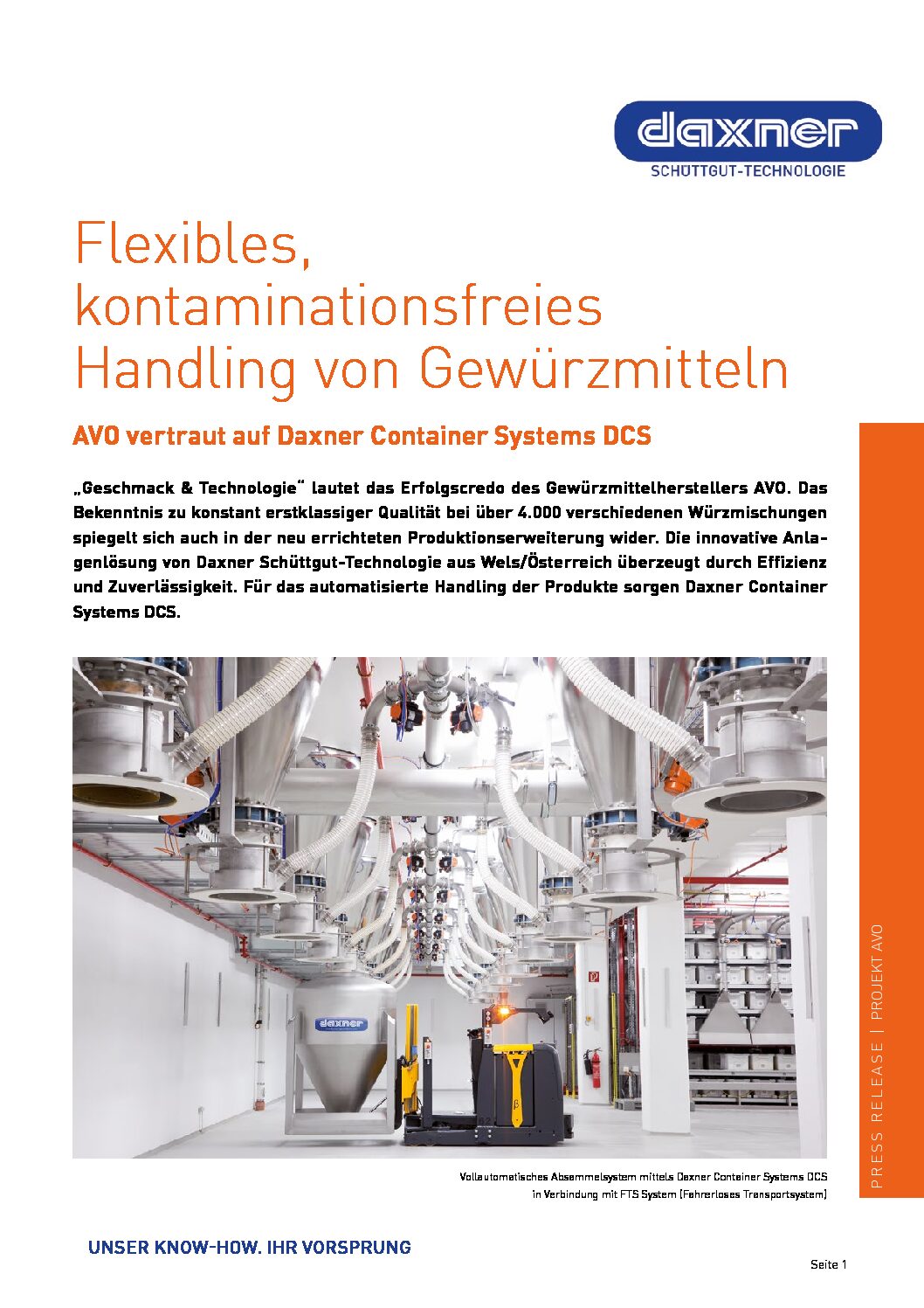

Das Unternehmens zählt zu den europaweit führenden Gewürzmittelwerken und produziert über 4.000 verschiedene Varianten an Würzmischungen. Die Anlagenlösung für die neu errichtete Produktionserweiterung überzeugt durch Effizienz und Zuverlässigkeit. Für das automatisierte Handling der Produkte sorgen Daxner Container Systems DCS.

Beschreibung

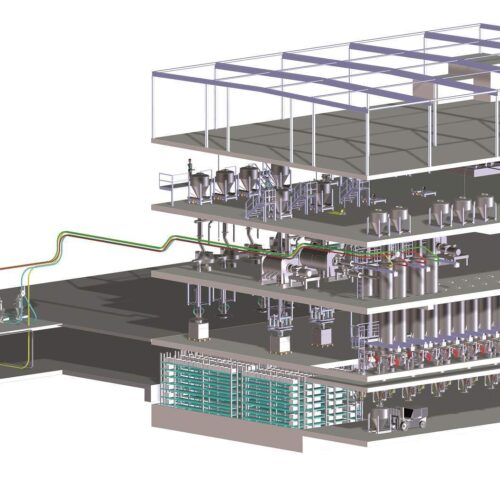

Komplettlösung über 5 Produktionsebenen

Das Anlagenkonzept erstreckt sich über 5 Ebenen und umfasst den gesamten Produktionsprozess: Von der Lagerung der Rohstoffe in Außensilos, dem Transport zu den Tagessilos und der Befüllung in die Tagessilos,der Dosierung und Verwiegung, dem Mischprozess bis hin zur Abfüllung in Transportgebinde.

Alle Abläufe erfolgen weitgehend automatisiert und erfüllen höchste Anforderungen an Qualität, Leistungsfähigkeit und Flexibilität. Mit einer maßgeschneiderten Anlagenlösung konnten die Vorgaben an eine Anlagenleistung bis 80 t/Tag im 2-Schicht-Betrieb (16 h/Tag) erfüllt werden. Angesichts der großen Anzahl von Aufträgen mit geringer Chargengröße und der hohen Komponentenzahl pro Auftrag stellt dies eine herausragende Leistung dar. Sie schließt den kontaminationsfreien Wechsel einer Vielzahl an Rezepturen ein, welche sich aus einer großen Spanne unterschiedlicher Komponentengewichte zusammensetzen.

8 Tagessilos (Großkomponenten) werden von der bestehenden Außensiloanlage beschickt, weitere 30 Tagessilos (Mittelkomponenten) über Sack- bzw. Big-Bag Aufgabestationen befüllt. Unterhalb der in Edelstahl rostfrei ausgeführten Tagessilos sind 20 Waagen installiert, die je nach Produkteigenschaften den Tagessilos zugeordnet sind.

Gemäß der Spezifikation des Endprodukts kann eine Waage von einem bis hin zu 4 Tagessilos beschickt werden. Das System gewährleistet eine Genauigkeit von ± 50 g bezogen auf einen Nettowiegebereich von 500 kg. Aufgrund der Wiegegenauigkeit werden Komponenten mit einem Gewicht größer als 5 kg automatisch verwogen.

Komponenten, die kleiner als 5 kg sind oder höhere Präzision verlangen, werden im KKL (automatisches Kleinkomponentenlager) gelagert und verwaltet. Entsprechend der Auftragssteuerung können die Komponenten automatisch aus dem KKL abgerufen und der Handdosierstation zugeführt werden. Die einzelnen Komponenten werden bedienergeführt in ein Sammelgebinde (Wanne mit Barcode-Identifikation) eingewogen. Anschließend kehren die auftragsspezifischen Wannen zur Zwischenlagerung ins KKL zurück.

Die Zuführung in die Sammelcontainer DCHD erfolgt über 3 Aufgabestationen. Hier werden auch die auf Paletten vorbereiteten Ganzgebinde (Sackware, Eimer, Kartons) abgerufen und auftragsbezogen aufgegeben.

Innovatives Containertransportsystem DCS

Der Schlüssel für die Effizienz des Anlagenkonzepts liegt im Containertransportsystem. Deutliche Argumente für Daxner Container Systems DCS in Verbindung mit einem FTS-System (fahrerloses Transportsystem) sind:

- Höhere Chargenzahl

- Maximale Flexibilität

- Vermeidung von Kontaminationen

Insgesamt sind 60 Sammelcontainer im Einsatz, welche mittels 3 fahrerlosen Transportfahrzeugen (FTF) im Absammelsystem durch die Anlage transportiert werden. Die FTF entnehmen die leeren Container aus dem Fördersystem und positionieren diese automatisch unter die entsprechende Waage. Sie werden über Laser gesteuert und können die Abgabepunkte auf ± 15 mm genau anfahren. Für die Befüllung werden die Container angehoben und mittels Daxner Container Docking Station DCDS angedockt und befüllt.

Durch die bereits in der Behälterwaage verwogenen Komponenten erfolgt die Befüllung der Container mit hoher Leistung. Nach dem Einsammeln der automatisch dosierten Komponenten wird der Container unter Handaufgabestationen positioniert. Hier werden alle Kleinkomponenten als Ganzgebinde und/oder Teilmengen aus dem KKL aufgegeben. Nach Beigabe der Handkomponenten werden die Container durch das FTS abgeholt, mittels Containerheber auf die Ebene oberhalb der Mischanlagen gefördert und mit einem Elektrostapler auf der Daxner Container-Entleerstation positioniert. Diese ist mit einem Zentrierrahmen und einer Andockmanschette ausgestattet. Für eine rückstandsfreie Container-Entleerung sorgt eine Entleerhilfe mit andockbarem Rüttelmotor.

Essentieller Teil der Produktionserweiterung sind 3 neue Pflugscharmischer. Auch die vorhandenen Vertikal- und Spiralmischer wurden nach Inbetriebnahme der Anlage inklusive der neuen Mischlinien eingebaut. Die Fertigmischung wird in Big-Bags abgefüllt und den entsprechenden Verpackungsmaschinen zugeführt.

Technische Detaillösungen: Daxner Twin Screw & DeDust System

Die Anlagenlösung weist innovative Details wie das Daxner Twin Screw System DTS und das Daxner DeDust System DDS für Dosierung und Entstaubung auf. Das Daxner Twin Screw System mit Grob- und Feinstromschnecke leistet großen Durchsatz bei zugleich hoher Genauigkeit. Die Grobstromschnecke ist für einen Durchsatz bis 20.000 kg/h und die Feinstromschnecke für eine Genauigkeit von ± 50 g ausgelegt. Abhängig von der Größe der nachgeschalteten Waage erreicht das Twin Screw System eine Genauigkeit von ± 5 g.

Für die Entstaubung der Container beim Befüllvorgang sorgt das Daxner DeDust System. Es stellt sicher, dass der aufwallende Staub gezielt erfasst und kein zusätzliches Produkt aus dem Produktstrom abgesaugt wird.

Die Container DCHD haben ein Volumen von 850 l und sind in Hygienic Design ausgeführt. Bei der Entwicklung wurde auf eine reinigungsfreundliche Bauform mit gerundeten Übergängen geachtet und horizontale Flächen ausgespart. DCHD sind mit einer großflächigen Absperrklappe DN300 mit steilem Ablauftrichter ausgestattet.

Die Anlage entspricht den geforderten Höchststandards ISO-9000, HAACP sowie IFS.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.