Das zu den führenden Produzenten von hochwertigen Kräuter-, Gewürzmischungen und Texturlösungen zählende Unternehmen beauftragte Daxner aus Wels (Österreich) mit Engineering, Fertigung und Montage einer vollautomatisierten Anlagenlösung, in der das vielfach bewährte Daxner Container Handling System DCS eine zentrale Rolle spielt.

Beschreibung

Das 2019 installierte Vorzeigewerk – es wurde zwischenzeitlich mit dem BREEAM-Excellent-Nachhaltigkeitszertifikat ausgezeichnet – erstreckt sich über eine Fläche von etwa fünf Fußballfeldern.

Weithin sichtbar ist die Außensiloanlage mit 12 Außensilos zur Lagerung der Hauptkomponenten. Die neue Anlage ermöglicht bei schonenden Produktionsprozessen und hoher Produktsicherheit ein deutlich höheres Produktionsvolumen. Das Unternehmen plant am neuen Standort die Trockenprozesse aller bestehenden Produktionsstätten zu vereinen.

Vollautomatisiertes Container-Handling-System

Das Anlagendesign stellt eine hohe Durchsatzleistung und Dosiergenauigkeit sicher. Die Möglichkeit von Quervermischungen sowie jegliche Staubentwicklung ist auf ein Minimum reduziert. Gemäß der Hygienic-Design-Vorgaben sind alle Anlagenkomponenten in Edelstahl rostfrei ausgeführt und wurden für einfachste Reinigbarkeit konstruiert.

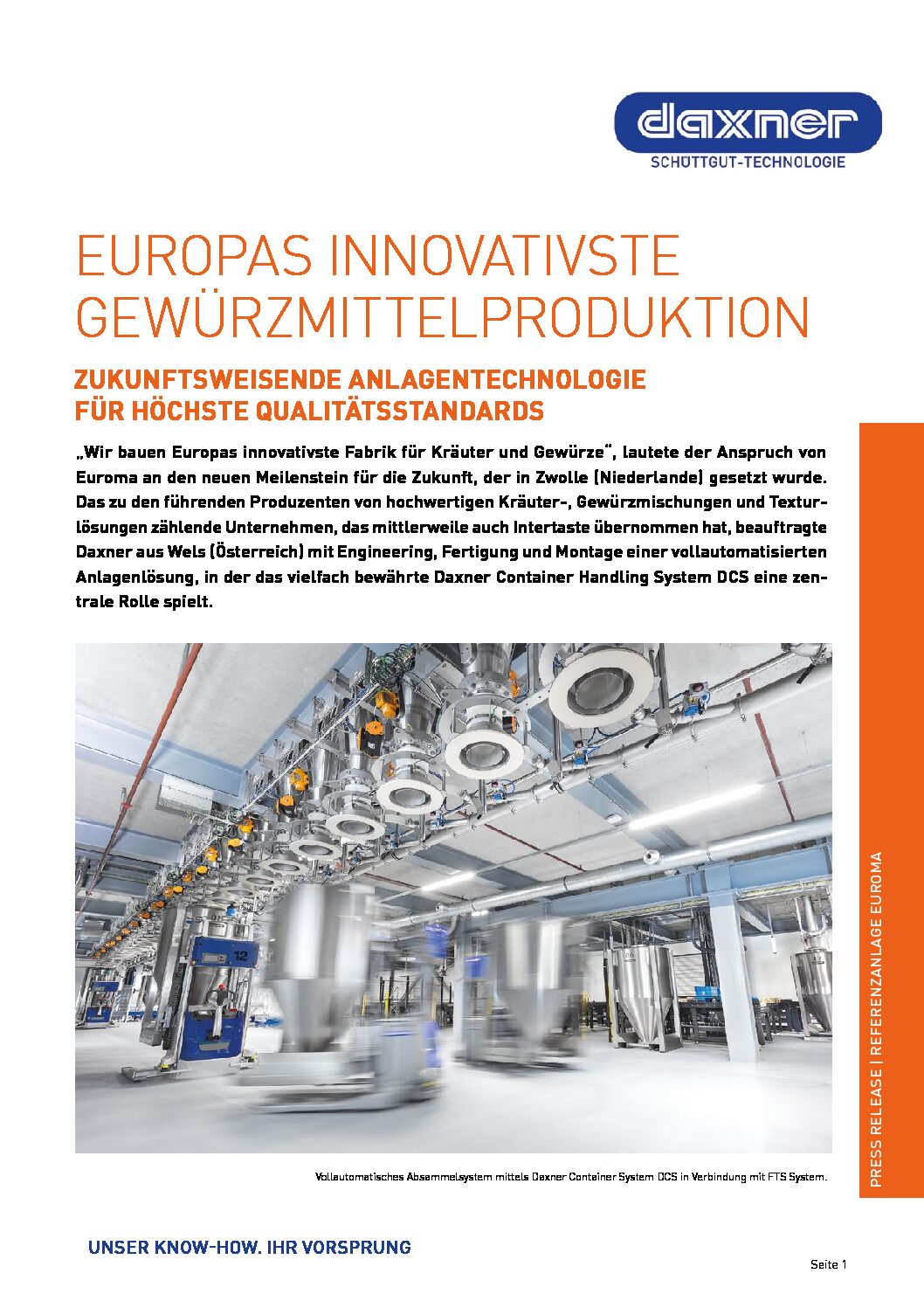

Innerhalb der Produktionsanlage bewegen sich lasergesteuerte, fahrerlose Transportfahrzeuge (FTF) im exakt choreografierten Zusammenspiel mit dem vollautomatischen Daxner-Container-Handling- System DCS zum Absammeln der wertvollen Trockenkomponenten. Die Rohstoffe werden in Groß-, Mittel-, Klein- und Kleinstkomponenten differenziert. Großkomponenten, wie Weizenmehl oder Kartoffel- und Maisstärke, werden über Tankwagen angeliefert und in 12 Außensilos gelagert. Eine pneumatische Saugförderung führt sie den Tagessilos im Gebäudeinneren zu.

Mobile Sack- und Big-Bag-Aufgabestationen

Die Befüllung der Groß- und Mittelkomponenten in die Tagessilos erfolgt über mobile Sack- und Big-Bag-Aufgabestationen. Unterhalb der Tagessilos sind hochpräzise Waagen installiert, denen je nach Produkteigenschaften separate Tagesbehälter sowie ein eigenes Dosier- und Wägesystem zugeordnet sind. Diese klare Zuordnung verhindert Quervermischungen mit allergenen Rohstoffen.

Wurden die einzelnen Rohstoffe in die Waagen dosiert, beginnt der Absammelvorgang mittels Daxner-Container-Handling-System DCS im kombiniertem fahrerlosen Transportsystem (FTS) Dabei fährt ein Transportfahrzeug, beladen mit einem 1500-l-Container, von Waage zu Waage und befüllt diesen mit den einzelnen gewogenen Rohstoffen.

Dieses Konzept spart Zeit: Ist eine Rohstoffkomponente abgeholt, kann unverzüglich für den nächsten Container dosiert werden.

Zuführung der Klein- und Kleinstkomponenten

Im Erdgeschoss erfolgt die manuelle Zuführung von Klein- und Kleinstkomponenten in die Container. Gemäß des Goods-to-Man- Konzepts werden alle Zutaten zum Bediener gebracht: Die Container mittels FTF, die Kleinkomponenten in Säcken auf Paletten und die vorkommissionierten Kleinstkomponenten in Kisten aus dem Kleinkomponentenlager (KKL). Damit erzielt das System eine zeitoptimierte Zuführung aller Komponenten ohne unnötige Wege für den Bediener.

Befinden sich alle Komponenten im Container, gelangt dieser vollautomatisch zur vorgegebenen Mischlinie. Dazu wird der Container mithilfe eines FTF zum Containerlift transportiert und in die Ebene oberhalb des Mischers gehoben, wo ihn ein weiteres FTF abholt und präzise über dem jeweiligen Mischer absetzt. Sowohl die Klappenöffnung als auch die Entleerung in den Mischer erfolgen bedienerlos.

An den Mischprozess schließt sich eine Qualitätsprüfung der fertigen Mischungen an. Danach werden diese in Big-Bags abgefüllt und gewogen. Anschließend werden die Gebinde den entsprechenden Verpackungslinien zugeführt.

Große Flexibilität durch unterschiedliche Mischertypen

Zum Einsatz kommen Mischer mit einem Fassungsvermögen von 1500 bis zu 10 000 l. Ihre Beschickung kann auf verschiedenen Wegen erfolgen: direkt aus den Außensilos, über die Container oder per Flüssigkeitsdosierung. Nach dem Mischprozess wird das Produkt direkt in einen nachgelagerten Container entleert.

Mischer- und Containergrößen sind optimal aufeinander abgestimmt und bieten eine große Flexibilität hinsichtlich möglicher Chargengrößen. Ein weiterer Beleg für die Flexibilität der Misch- und Abfüllanlage ist ein Containermischer. Diese Vorrichtung, in der der Mischprozess direkt im Container abläuft, fasst 1500 l. Vorteil für den Anwender: Er spart einen Arbeitsschritt, weil der Umfüllvorgang in den Mischer entfällt.

Verpackung der fertigen Mischungen

Ist der Mischvorgang beendet, sammelt ein FTF automatisch die Container mit den fertigen Mischungen ein und transportiert sie ohne manuelle Hilfe zur Entleerstation. Diese befindet sich direkt über der Absackanlage. Über gravimetrische Absackwägesysteme der Baureihe DAX-PVS wird hier die fertige Mischung in Verkaufsgebinde abgefüllt. Herzstück der DAX-PVS-Systeme sind pneumatisch betätigte Quetschventile, die eine genaue Dosierung der Produkte sicherstellen.

Erfüllt HACCP und IFS

Die komplette Misch- und Verpackungsanlage ist mit einem Aspirationssystem ausgestattet, das die Staubentwicklung auf ein Mindestmaß reduziert. Über ein zentrales Staubsaugersystem ist die Anlage schnell und komfortabel zu reinigen. Des Weiteren erfüllt sie die Vorgaben des IFS und die geltenden HAACP-Anforderungen.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.