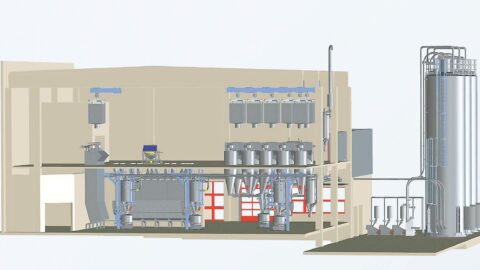

Ein renommierter Backwarenhersteller und langjähriger Kunde plante und realisierte zusammen mit Daxner die Erweiterung seiner erfolgreichen Produktionsstätte in Oberösterreich. Neben der Errichtung von 3 neuen Außensilos wurde die Produktion um eine Produktionslinie erweitert.

Beschreibung

Silos

Das Mehl wird mit Tankwagen an der Warenannahme angeliefert. Das Mehl wird mittels pneumatischer Druckförderung in den ausgewählten Außensilo gefördert.

Die Austragung aus den Silos erfolgt über sogenannte Rührwerksaustragapparate. Zusätzlich wird das Mehl mit Hilfe von Luftdüsen aufgelockert. Dadurch kann das Mehl aus dem Silo ausgetragen und mit Hilfe von Schleusen den einzelnen Linien zugeführt werden. Die pneumatische Förderung erfolgt durch Druckgebläse, welche sich in einem eigenen Raum befinden.

Rohstoffaufgabe und Förderung

Das Mehl wird mit Hilfe von Wirbelstromsiebmaschinen gesiebt. Dabei wird unerwünschtes Grobgut ausgeschieden. Das Gutprodukt wird der jeweiligen Linie bzw. dem Tagessilo für Roggenmehl oder zur Behälterwaage für die Weizensaueranlage gefördert.

Dort wird das Mehl gewogen und mittels einer Rohrförderschnecke in den Kneterkessel gefördert. An einem zusätzlichen Auslauf an der Schnecke kann zusätzlich bei Bedarf Streumehl entnommen werden.

Die Backhilfsmittel bzw. das Salz werden entweder direkt aus Big-Bags ausgetragen oder aus Säcken in die Sackaufschüttungen aufgegeben und direkt zur Behälterwaage gefördert bevor sie in den Kneterkessel gelangen. Zusätzlich werden im Bereich der Linie 4 von den bauseits vorhandenen Stationen Flüssighefe und Speiseöl zugegeben.

Im Bereich der Mittelkomponenten befinden sich mehrere Big-Bag Entleerstationen mit Austragsschnecken. Die Zutaten werden durch das in die Sackaufschüttung eingebaute Kontrollsieb gesiebt und über eine Rohrförderschnecke zur Behälterwaage gefördert.

Das Salz, sowie das Roggenmehl aus dem Tagessilo wird mit Hilfe einer Doppel-Dosier-Schnecke in die Behälterwaage dosiert. Die einzelnen Big Bag- bzw. Sackaufgabestationen werden über eine Zentralaspirationsanlage entstaubt. Die staubige Luft wird mittels eines Düsenfilters gereinigt und anschließend wieder in den Raum abgegeben.

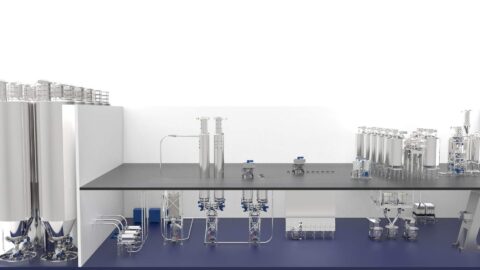

Quellstücke

Die Quellstückanlage besteht aus einer Big Bag Entleerstation, Tagessilos, einer Behälterwaage und einer Rohrförderschnecke. Hier werden Leinsamen, Haferflocken, Sonnenblumenkerne und Malzmehl aus Big-Bags mittels pneumatischer Druckförderung in die Tagessilos eingebracht.

Der Big-Bag-Auslauf wird mit dem Big-Bag Entleeranschlusssystem verbunden, wodurch die Mittelkomponenten in die Sackaufschüttung gelangen und mithilfe der Kontrollsiebmaschine gesiebt werden. Anschließend wird das Schüttgut durch eine Schleuse auf die pneumatische Förderleitung aufgegeben und in das jeweilige Tagessilo gefördert. Je nach Rezeptur werden die Mittelkomponenten mit Hilfe von Vibroböden aus den Tagessilos ausgetragen und über Dosierschnecken und einer pneumatische Saugförderung in die Behälterwaage gefördert. Anschließend verteilt die Rohrförderschnecke das Wiegegut auf die Quellstück-Mischbehälter.

Die Versorgung mit Wasser erfolgt über ein Wassermischgerät, welches mit Stadtwasser, Heißwasser und Eiswasser versorgt wird.

Weizensauerteiganlage

Mehl wird aus dem Außensilo pneumatisch in die Behälterwaage oberhalb der Mischbehälter gefördert und verwogen. Von der Behälterwaage wird das Mehl über eine Zellenradschleuse und Rohrleitungssystem dem Mischbehälter zugeführt.

Die Beschickung des Weizensauerteiges -Mischbehälters mit Wasser erfolgt über ein Wassermischgerät. Die Waage des Mischbehälters dient als Kontrollwaage.

Sobald eine homogene Mischung vorliegt, wird das Produkt mittels einer Pumpe in einen der Lagertanks gepumpt. Das für den Fermentationsprozess erforderliche Anstellgut wird über einen separaten isolierten und gekühlten Vorratstank zugegeben.

Metalldetektionssystem

Das Metalldetektionssystem befindet sich kurz vor der Verpackungsstation. Das fertige Gebäck wird durch ein Metallsuchförderband geführt, wo die Produkte durch eine Detektionsspule auf Metallteile durchsucht wird.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.