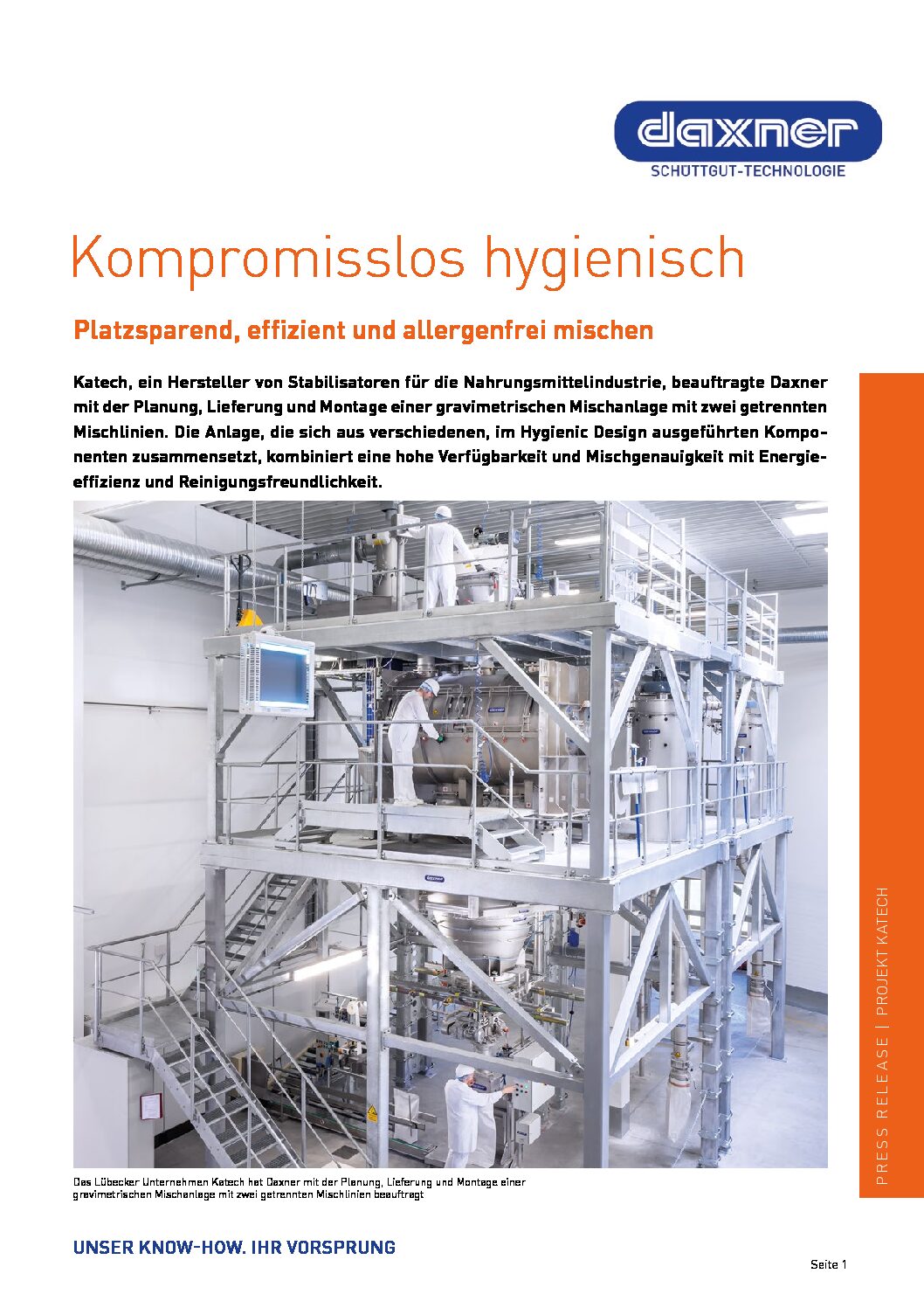

Ein Hersteller von Stabilisatoren für die Nahrungsmittelindustrie beauftragte Daxner mit der Planung, Lieferung und Montage einer gravimetrischen Mischanlage mit 2 getrennten Mischlinien. Die Anlage, die sich aus verschiedenen, im Hygienic Design ausgeführten Komponenten zusammensetzt, kombiniert eine hohe Verfügbarkeit und Mischgenauigkeit mit Energieeffizienz und Reinigungsfreundlichkeit.

Beschreibung

Hohe Wirtschaftlichkeit und Effizienz, eine reproduzierbare Mischgenauigkeit und eine ausgezeichnete Mischungsqualität – das waren die Kernforderungen, die der Kunde an die neue Mischlinie gestellt hat. Des Weiteren sollte diese so ausgeführt werden, dass auch Mikrokomponenten schonend und hygienisch dem Mischprozess zugeführt werden können.

Allergenfrei von Beginn an

Alle vordosierten Klein- und Mittelkomponenten werden ausschließlich in den zugehörigen Allergenräumen vorkommissioniert. Diese Räume sind nach den einzelnen Allergenen getrennt und dürfen nur mit hygienischer Schutzkleidung betreten werden. Sowohl die Ganzgebinde als auch die vorkommissionierten Klein- und Mittelkomponenten werden mithilfe eines Gabelstaplers auf der Bedienbühne abgestellt. Über eine VIB & PRESS Aufgabestation gelangen die Zutaten wahlweise in einen horizontalen Paddelmischer oder einen horizontalen Pflugscharmischer.

Die VIB & PRESS Aufgabestation vereinigt in sich 2 Funktionen: Zum einen findet eine Kontrollsiebung mittels eines Vibrationssiebes (VIB) statt. Zum anderen wird das Produkt durch ein sich langsam drehendes Rührwerk durch das Sieb gedrückt (PRESS), sodass Agglomerationen und Verklumpungen schonend aufgelöst werden. Auf diese Weise können auch Produkte mit schlechten Fließeigenschaften oder einem hohen Fettgehalt problemlos gehandhabt werden. Selbst bei kleinen Maschenweiten bleibt das Sieb durch die Vibration frei und wird gleichzeitig gereinigt.

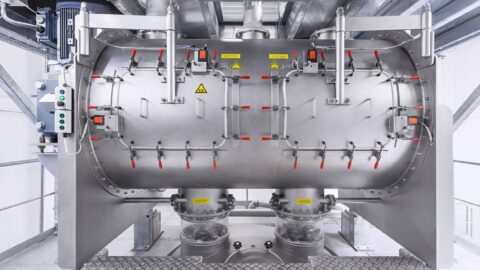

Bei der Planung und Realisierung von Mischanlagen spielt die Auswahl der geeigneten Mischer eine wesentliche Rolle. Daxner orientiert sich hierbei an den Produkteigenschaften und der zu lösenden Mischaufgabe. Gemäß diesen Kriterien wurde die Linie 1 mit einem horizontalen Paddelmischer und die Linie 2 mit einem horizontalen Pflugscharmischer ausgerüstet.

Über 2 große Türen sind die nach den aktuellen EHEDG-Richtlinien konstruierten Mischer sehr gut zu reinigen. Ihre Mischgenauigkeit ist größer 1:100 000, die Mischzeiten liegen zwischen 1 und 7 Minuten. Auch das Einmischen von Komponenten, die sich in punkto Schüttgewicht, Korngröße, Oberflächenstruktur etc. stark unterscheiden, ist problemlos möglich.

Die fertigen Mischungen werden in sogenannten Mischernachbehältern zwischengelagert. Auch die Behälter sind hygienisch und reinigungsfreundlich ausgeführt und so dimensioniert, dass sie das gesamte Mischervolumen fassen. Besonderheit: Die Mischernachbehälter sind mit einem Vibrationsboden ausgestattet. In Kombination mit der Druckluftabreinigung im Auslaufkonus ist eine nahezu rückstandsfreie Entleerung der Behälter sichergestellt. Die Mischernachbehälter erfüllen 2 Funktionen. Sie ermöglichen eine schnelle Entleerung der Mischer. Und sie bieten ein Puffervolumen für die darunter liegende Absackanlage. Das erhöht die Chargenzahl und somit die Anlagenleistung deutlich.

Kompakte Absackanlage

Unterhalb der Mischernachbehälter wird die fertige Mischung mithilfe von gravimetrischen Absackwaagen der Baureihe DAX-PVS in Verkaufsgebinde mit einem Fassungsvermögen von 15 bis 25 kg abgefüllt. Die kompakt und reinigungsfreundlich ausgeführten Absackanlagen kombinieren eine einfache, semi-automatische Bedienung mit einer hohen Durchsatzleistung.

Herzstück der Absackwaagen ist das PVS-Dosiersystem (Pinch Valve System). Es besteht aus einem pneumatisch betätigten Gummischlauch-Dosiersystem. Der Schlauch verfügt über eine sehr glatte Innenfläche. Das heißt, die Produkte passieren den Schlauch – ganz im Sinne einer hohen Dosiergenauigkeit – rückstandsfrei. Zudem erleichtert die glatte Schlauchinnenseite die Reinigung des Systems.

Die befüllten Verkaufsgebinde gelangen anschließend zu einer Nähanlage, wo sie staubdicht verschlossen werden. Auf einem Förderband passieren sie anschließend einen Tunnelmetalldetektor. Zum Schluss gelangen die Verkaufsgebinde zur Palettierung.

Qualitätssicherung inside

In die Mischanlage sind verschiedene Systeme für eine lückenlose Qualitätssicherung integriert. So passieren sämtliche Rohstoffe, die in die Mischanlage gelangen, ein Kontrollsieb und einen Metalldetektor, der sämtliche metallische Verunreinigungen aufspürt. Gleiches gilt für die fertigen Verkaufsgebinde, die ebenfalls einen Metalldetektor durchlaufen.

Auch das in der Anlage realisierte Aspirationskonzept mit einem zentralen, jeder Mischlinie zugeordneten Aspirationsfilter, unterstützt eine kontaminationsfreie Herstellung von Pulvermischungen.

In Hinblick auf eine schnelle Reinigung und Wartung hat die von Daxner realisierte Mischanlage interessante Details zu bieten: Über eine aufklappbare Bühne sind sowohl die Reinigungsöffnungen der Mischer als auch die Reinigungsöffnung des Mischernachbehälters und die hygienischen Mischerauslaufklappen bequem zugänglich. Eine zur Vordosierung über der DAX-PVS-Absackanlage montierte Austragsschleuse verfügt über ein Schienensystem, mit dem sowohl der Rotor der Schleuse als auch die komplette Schleuse zur Reinigung ausgefahren werden kann. Die Positionierung des Aspirationsfilters direkt auf der Bühne sichert eine gute Zugänglichkeit und eine bequeme Reinigung.

Die Mischanlage erfüllt geltende HACCP- und Atex-Richtlinien. Sie ist darüber hinaus nach IFS und BRC (allergenfreie Produktion unter 10 ppm) zertifiziert. Des Weiteren erfüllt die Anlage, bei der die Staubentwicklung auf ein Mindestmaß reduziert wurde, die gesetzlichen Emissions- und Immissionsgrenzwerte.

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.