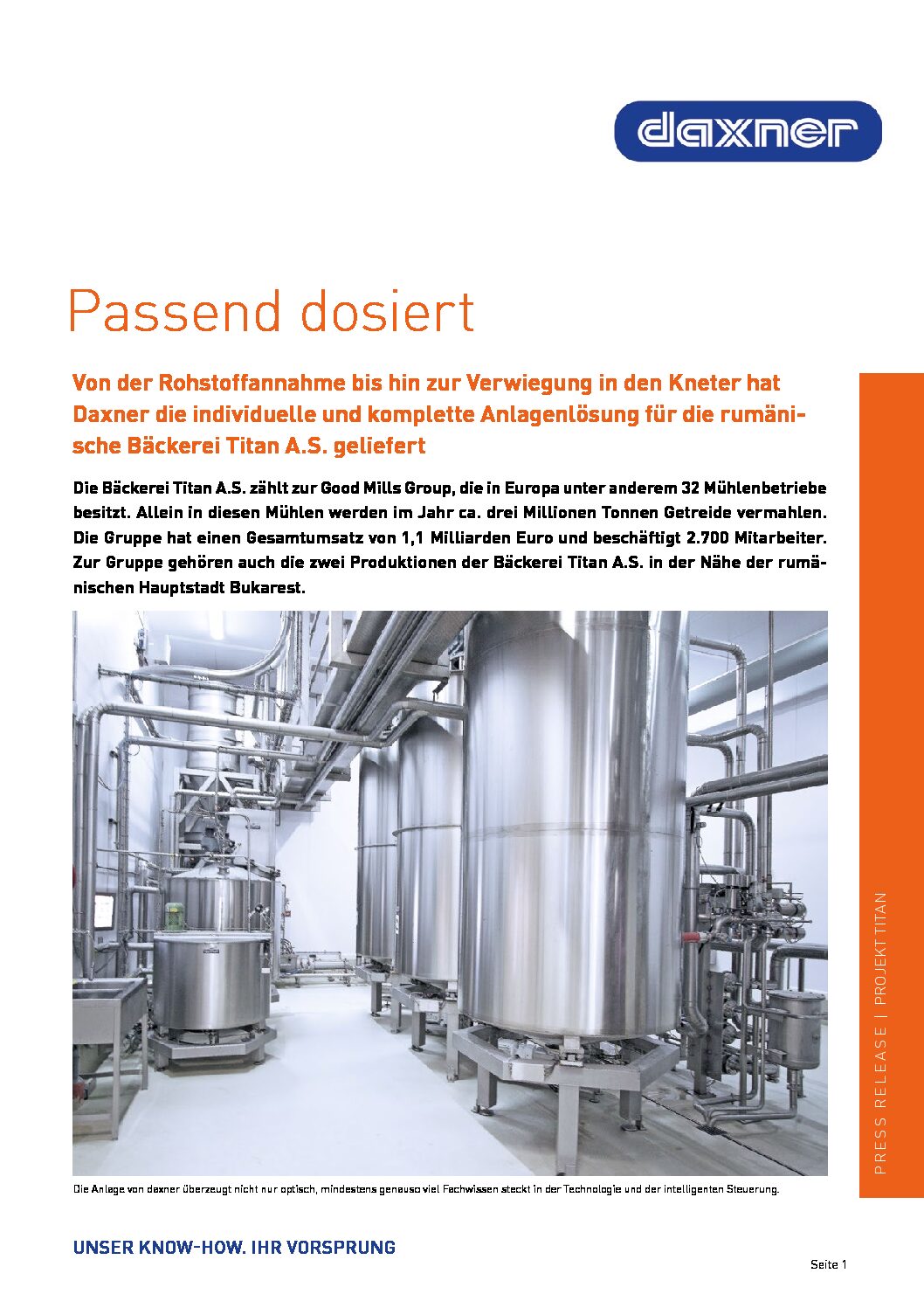

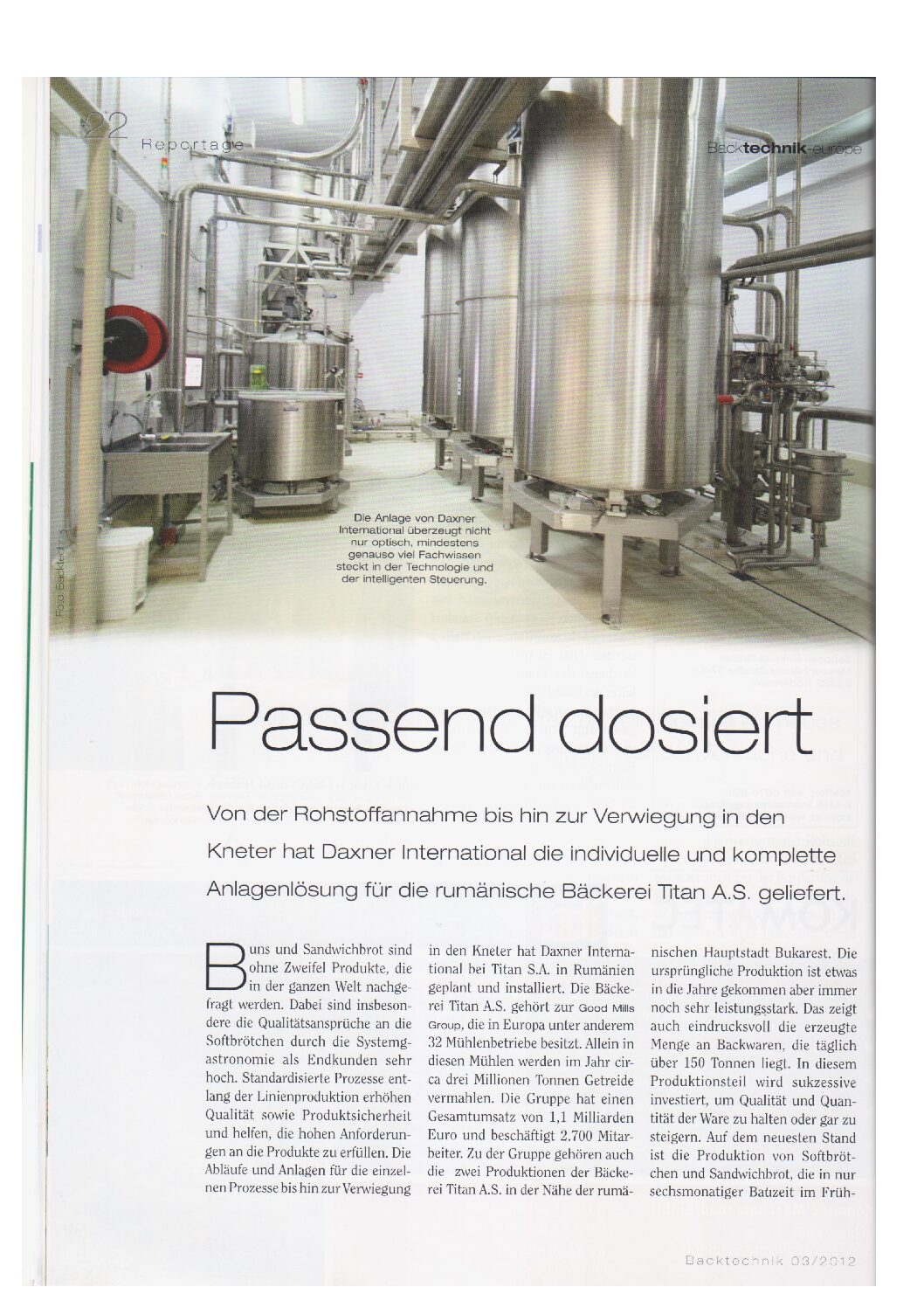

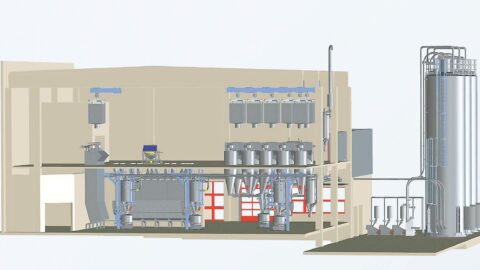

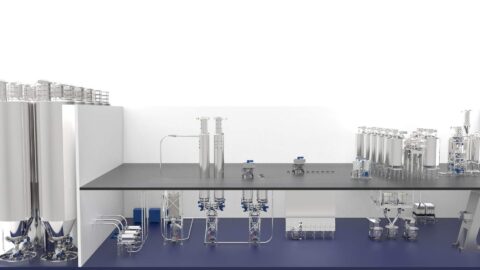

Für eine namhafte Industriebäckerei lieferte Daxner eine individuelle und komplette Anlagenlösung von der Rohstoffannahme bis hin zur Verwiegung in den Kneter. Die Produktion ist ausgelegt für 36.000 Buns in der Stunde und einen Output von 15.000 Tonnen Backwaren im Jahr.

Beschreibung

Rohstoffe

Unabdingbare Voraussetzung für die gleichmäßige Produktion von Buns (Softbrötchen) für die Systemgastronomie sind fest definierte Rohstoffeigenschaften. Alle Zutaten mit ihren Eigenschaften wie Temperatur, Chargengröße, Lieferant, Lieferdatum und Mindesthaltbarkeit sind zwingend im System zu erfassen. In Folge dessen erhält jeder Artikel in der Warenannahme eine eigene Kennung über einen Barcode, mit der er zunächst in das Warenlager eingepflegt wird. Bei der Rohstoffanforderung aus der Produktion liest ein Mitarbeiter den Rohstoff wieder aus und überführt ihn in das Produktionssystem. Gängige Abfragen, wie “first in first out” oder Mindestbestellmengen, führt das System selbständig durch und stellt somit einen reibungslosen Ablauf sicher.

Die Großkomponenten Mehl und Zucker befinden sich in Silos im Außenbereich der Bäckerei. Für das Weizenmehl, das aus der zum Konzern zugehörigen Mühle stammt, sind 3 Silos aus Aluminium mit einem Inhalt von je 50 t installiert. Das Fassungsvermögen des Zuckersilos, der aus Edelstahl gefertigt ist, liegt bei 30 t. Alle Behälter sind auf Wiegezellen gelagert, die dem System ständig den Füllstand melden, aber auch der Wareneingangskontrolle dienen.

Das für die Produktion benötigte Öl lagert in dafür vorgesehenen Tanks. Je 2 Tanks sind an das Fördersystem angeschlossen. Wenn ein Behälter leer ist, wählt das System automatisch den zweiten Tank und es bleibt ausreichend Zeit, um den Rohstoff aus dem Lager zur Verfügung zu stellen. Die wichtigsten Gründe für die Wahl einer so umfangreichen Warenwirtschaft ist neben der ständigen Verfügbarkeit auch die Rückverfolgbarkeit der Rohstoffe im gesamten System. Bei jedem Batch muss bekannt sein, welche Rohstoffe verarbeitet worden sind. Nur so sind die strengen Anforderungen, welche die Kunden an das Unternehmen stellen, zu erfüllen. Die Bäckerei wird unter anderem vom American Institute of Baking (AIB) geprüft.

Vorteig und Verwiegung

Bei der Planung der Produktion ist sehr viel Wert auf eine automatierte Linie gelegt worden, was sich unter anderem bei der Verwiegung und der Herstellung des Vorteiges zeigt. Alle Großkomponenten werden dem System automatisch zugeführt. Die Kleinkomponenten werden manuell vorkonfektioniert.

Ein Bestandteil der Dosierung ist der Hefeauflöser mit einem Volumen von 500 l. Nach einer kurzen Rührphase, die unter 10 Minuten liegt, ist die Flüssighefe fertig und kann in den daneben stehenden Lagertank umgepumpt werden. Nun kann zeitgerecht das automatische Reinigungsprogramm gestartet werden, das den Hefeauflöser reinigt und ihn für den nächsten Einsatz vorbereitet.

Die Hauptkomponente für den Vorteig, das Weizenmehl, bezieht das System aus den Außensilos. Zunächst wird die vorgegebene Menge Mehl in einer ersten Waage eingewogen. Wenn das Gewicht erreicht ist, erfolgt die Übergabe an die zweite Waage, die direkt unter der ersten angebracht ist. Während die kontinuierliche Mischung des Vorteiges mit den anderen Zutaten Wasser, Hefe und Öl im Anteiger erfolgt, ist die erste Waage wieder bereit, das nächste Batch bereit zu stellen. 2 Reifebehälter mit einem Volument von je 5 t nehmen den Vorteig auf.

Die Vorteigbehälter werden von unten befüllt. Durch diese Ausführung werden Teigablagerungen auf den Rührwerken und im oberen Bereich der Fermenter vermieden. In keinem der 3 Fermenter wird Mehl eingefüllt. Das sichert die hohen Hygieneanforderungen, da kein Mehlstaub anfällt. Bei Temperaturen zwischen 25 und 30°C und einer Reifedauer, die je nach Betrieb zwischen 2 und 8 Stunden liegt, hat der Teig genügend Zeit sich zu entwickeln. Der Vorteig wird in festgelegten Abschnitten bewegt, um den Reifeprozess zu intensivieren.

Nach dem Ende der Reifzeit wird er in den Lagerbehälter gepumpt. Der Weg des Produkts führt dabei über einen Plattenwärmetauscher, der die Masse sehr schnell auf circa 5°C herunterkühlt. Ein wichtiger Punkt bei der Teigherstellung ist die Temperatur der Zutaten. Sie ist mitentscheidend für die Endtemperatur des fertig gekneteten Teiges. Aus diesem Grund ist ein umfangreiches Kühlsystem in die ganze Anlage integriert worden, das einzelne Komponenten auf die vorgegebene Temperatur herunterkühlt. Einige Tanks sind dreiwandig ausgelegt, damit das Kühlmittel dort angemessen zirkulieren kann. Auch der Lagerbehälter ist entsprechend konstruiert, um die weitere Entwicklung des Vorteiges zu verhindern und einen stabilen Puffer für die Produktion zu schaffen.

Daxner installierte das System zur Verwiegung der Zutaten in den Kneter. Die Einhaltung der Teigtemperatur wird über die gekühlten Zutaten und über temperiertes Wasser gesteuert. Die Reinigung der Lagertanks erfolgt mit Hilfe rotierender Reinigungsdüsen. Über separate Abflüsse kann das Schmutzwasser abgelassen werden. Die Leitungen reinigt ein Molchsystem. Der Molch wird in der Sendestation in das System eingelassen und mit Wasserdruck hin zur Empfangsstation gedrückt. Um den Molch wieder zurück zu bewegen wird Luftdruck aufgebaut, der ihn zurück in seine Ausgangsposition bewegt.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr Informationen