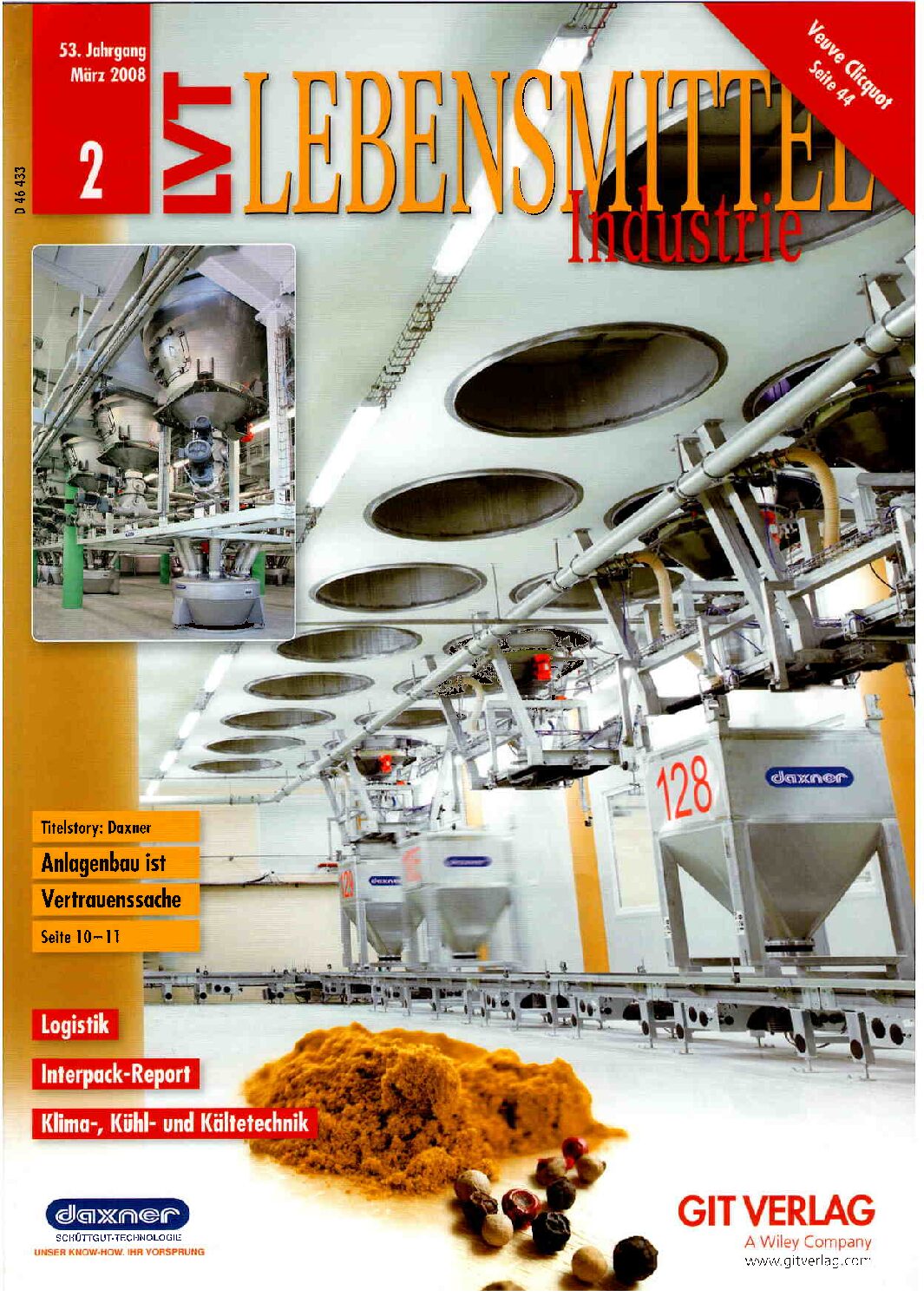

Diese Anlagenlösung für eines der modernsten Gewürzmittelwerke Europas deckt den ganzen Produktionsprozess ab: Von der Lagerung der Rohstoffe, über deren Abfüllung, Verwiegung und Mischung bis zur Abpackung der fertigen Gewürzmischungen. Den hohen Erwartungen an Qualität, Leistungsfähigkeit und Flexibilität wird sie als innovative und bis ins Detail durchdachte Komplettlösung gerecht.

Beschreibung

Ausgeklügeltes Containersystem DCS

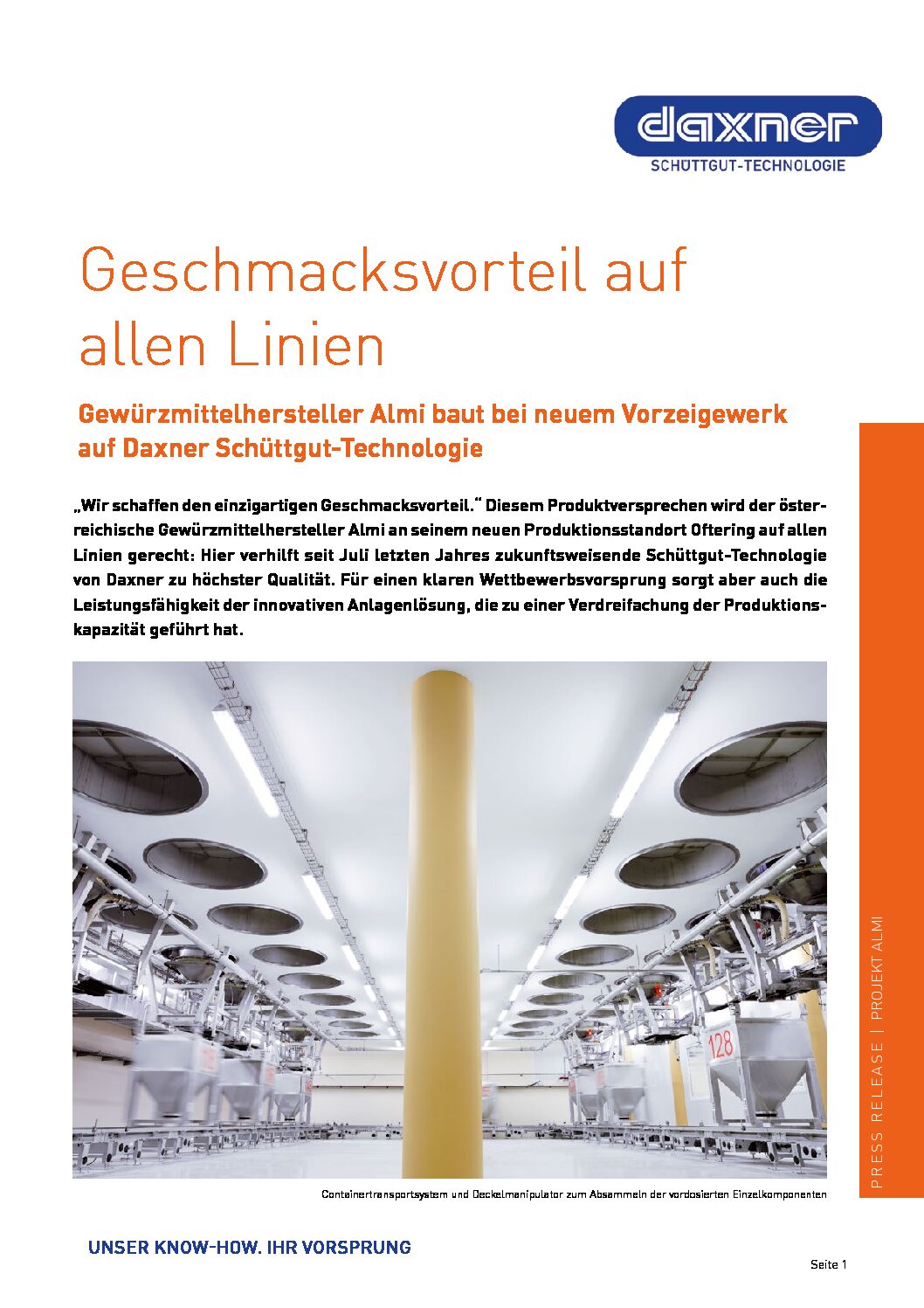

Eine Schlüsselstellung nimmt das ausgeklügelte Daxner Container System DCS ein: Insgesamt sind auf Rollenbahnen bis zu 200 Container im Werk unterwegs. Davon ist jeder einem Auftrag zugewiesen und begleitet diesen von einer Produktionsstation zur nächsten. Je nach Auftrag sammelt der einzelne Container von insgesamt 40 Rohstoffsilos die automatisch vordosierten Einzelkomponenten. Kleinkomponenten werden manuell dosiert und gelangen über Vorlage-Behälter in den Container.

Mittels einer vollautomatischen Krananlage wird der jeweilige Container über einer der 8 Mischlinien positioniert, angedockt und durch ein Container-Entleersystem rückstandsfrei entleert. Entsprechend Chargen-Größe und Rezeptur unterscheiden sich die Mischlinien bezüglich Größe des Mischers sowie dem eingesetzten Mischsystem um eine höchstmögliche Mischgenauigkeit, Mischleistung und Produktschonung zu erzielen. Die fertigen Gewürzzubereitungen werden den 14 Abpackstationen zugeführt, wo die Endprodukte über Hochleistungs-Abpackmaschinen in die verschiedensten Verkaufsgebinde abgefüllt werden.

Technische Detaillösung: Deckelmanipulator für Container

Die Anlagenlösung überzeugt u.a. durch innovative Details wie den Deckelmanipulator, der für eine schnellere Durchlaufzeit sorgt. An den einzelnen Containerbefüllstationen werden die Container mittels Deckelmanipulator geöffnet, pneumatisch angedockt und wieder verschlossen. Alle Anforderungen wie kurze Befüllzeit, Staubfreiheit, keine Kontaminierung durch Nachrieseln und keine Materialanbackungen konnten durch diese neu entwickelte Technik erfüllt werden.

Vervielfachte Dosierleistung

Durch eine völlig getrennte, vollautomatische Groß- und Mittelkomponenten-Dosierung aus den Rohstoffsilos wird ein Maximum an Dosierleistung mit einer äußerst präzisen Dosiergenauigkeit kombiniert. Diese eigentlichen Gegensätze werden mit separaten Dosierschnecken für Groß- und Mittelkomponenten erreicht – beide ausgestattet mit Grob- und Feinstromdosierung, sowie separaten Wiegebehältern welche direkt übereinander positioniert sind.

Die Flexibilität des Containersystems trägt wesentlich zur Leistungsoptimierung bei. Alle 5 Minuten kann ein Container mit einer fertig dosierten Charge zur Verfügung gestellt werden – dies entspricht einer Stundenleistung von bis zu 12 Tonnen.

Größtmögliche Flexibilität

Als „Best Practice“ gilt das neue Produktionssystem auch in Sachen Flexibilität. Kundenspezifische Aufträge können sehr kurzfristig produziert und ausgeliefert werden, Rezepturänderungen oder zusätzliche Bestellungen lassen sich in der Produktion innerhalb weniger Stunden umsetzen.

Prozessleitsystem

Die Anlagensteuerung ist in das übergeordnete ERP-System eingebunden und umfasst sämtliche Produktionsprozesse, was neben einer lückenlosen Rückverfolgbarkeit und parallelen Auftragsbearbeitung auch eine komfortable Bedienung ermöglicht. Neben der Koordination des gesamten Containertransportes erlaubt die Steuerung auch die problemlose Übernahme der manuell dosierten Klein- und Mittelkomponenten. Sie werden zeitunabhängig und im Voraus in Big-Bags und Kleingebinde (abhängig vom Lieferanten in Säcken, Kartons etc.) auf Paletten bereitgestellt, die chargengerecht gekennzeichnet, im System mitverwaltet und bei Bedarf abgerufen werden.

Neuer Qualitätsmaßstab

Das Containersystem ermöglicht eine absolut kontaminationsfreie Produktion und das bei größtmöglicher Wirtschaftlichkeit, was gerade im Falle von so vielen unterschiedlichen kundenspezifischen Rezepturen bzw. Aufträgen entscheidend ist. Bei Anlagen mit fix installierten Behältnissen muss nach jedem Auftrag die komplette Linie gereinigt werden – und somit still stehen. Bei diesem Lösungsansatz bleibt die Anlage hingegen durch die hohe Anzahl der zur Verfügung stehenden Container ständig in Betrieb, was den Nutzungsgrad erheblich erhöht. Das Containersystem ermöglicht zudem eine allergenfreie Produktion. Auch die Mischprozesse erfolgen mit höchster Genauigkeit unter Einbeziehung von Aroma- und Extraktzugaben im Mikrobereich.

Top-Qualität mit Sicherheit

Um auf Nummer sicher zu gehen, sind im gesamten Produktionsprozess Kontrollmechanismen vorgesehen. Mittels der von Daxner entwickelten Kontrollsiebmaschine VIB & PRESS erfolgt die Produktaufgabe und schonende Siebung von vor allem schwierigen Produkten, die zum Verklumpen neigen. Hochwertige Magnet- und Metallsuchgeräte sorgen mit Ihrer einwandfreien Funktion und bewährten Verlässlichkeit auch bei den Mischlinien für ein hohes Maß an Sicherheit. Generell entspricht die Produktion den in der Nahrungsmittelindustrie geforderten Höchststandards d.h. ISO-9000, HAACP sowie IFS.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.