Der Traditionsbetrieb Lerchenmühle in Golling/Salzburg baut seinen Produktionsbetrieb aus und vertraut abermals auf die Expertise vom Schüttgut-Spezialisten Daxner. Daxner realisierte die Erweiterung um eine Mehlsiloanlage samt pneumatischer Förderlinie, Lose-Verladung, Big Bag-Befüllung und Aspirationsanlage.

Erstmalig urkundlich erwähnt im Jahr 1495 befindet sich die Lerchenmühle im malerischen Golling in Salzburg heute in 4. Generation im Besitz der Familie Wieser. Nach einem umfangreichen Umbau im Jahr 2010 entschied sich das Unternehmen zu einer neuerlichen Erweiterung des Betriebes. „Bei der letzten Modernisierung unserer Mühle konnten wir unser Leistungsvolumen verdreifachen. Daxner war damals für die gesamte Planung und Realisierung der Anlage verantwortlich. Dank unserer guten Erfahrung war auch beim Upgrade des Systems klar, dass wir wieder auf die Kompetenz von Daxner setzen. Mit der neuen Verladesiloanlage schaffen wir 25 Tonnen Mehl innerhalb von 30 Minuten“, berichtet Mühlenbesitzer Gerhard Wieser.

Geringere Kosten und weniger Stillstände durch zwei getrennte Förderlinien

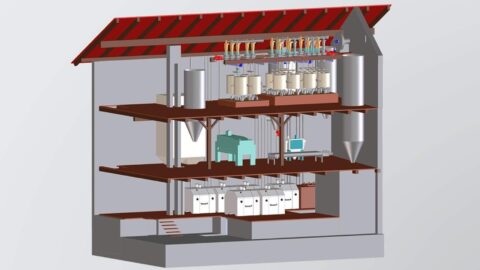

„Wir wollten bei der Herstellung unserer Produkte noch effizienter sein“, bestätigt Gerhard Wieser „Daxner hat uns den Vorschlag gemacht, die pneumatische Förderung der Rohstoffe innerhalb der Anlage in zwei getrennten Linien durchzuführen“. Eine Linie transportiert glutenhaltige, die zweite glutenfreie Getreideprodukte, wie beispielsweise Maismehl, zu den Silos. Durch diese Trennung vermeidet die Lerchenmühle Kreuzkontaminationen und erhöht in Folge die Sicherheit für Endkundinnen und -kunden. Für den Müllereibetrieb bedeuten die beiden Förderlinien einen verringerten Reinigungsaufwand und damit verbunden geringere Kosten für Personal. Da die zwei getrennten Systeme ein allergenfreies Handling sicherstellen, gehören Stillstände, die durch Reinigungsaufwand entstehen, der Vergangenheit an: Die Produktivität des Betriebes steigt.

Mehrfache Kontrolle für gesteigerte Produktsicherheit

Die fertigen Mahlprodukte werden im Zuge des pneumatischen Förderprozesses mehrfach kontrolliert, um eine hohe Lebensmittelsicherheit zu gewährleisten. Dies erfolgt einerseits durch einen Metalldetektor der metallische Fremdkörper aussortiert. Andererseits beseitigt eine Prallmaschine nach dem Mahlprozess Insekteneier in Mehl und Grieß. Zusätzlich werden die fertigen Produkte einer Kontrollsiebung unterzogen, um sicherzustellen, dass sich keine Fremdkörper in den Mehlen und Grießen befinden.

Volle Flexibilität bei der Lagerung von fertigen Mehlen und Nachprodukten

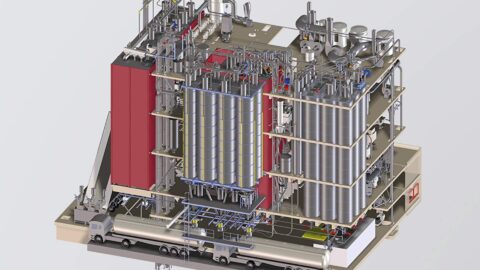

Das Herzstück der Anlagenerweiterung sind die neuen Siloanlagen im Hygienic Design. 24 Silos mit einem Gesamtnutzungsvolumen von 750 m3 bieten der Lerchenmühle höchstmögliche Flexibilität bei der Lagerung der Mehle. „Die Erweiterung unserer Anlage um die neuen Silos erlaubt es uns, Produkte für eine gewisse Zeit zu lagern. Wir müssen nicht wie bisher immer Just in Time produzieren, sondern erhalten Flexibilität bei der Produktion“, erklärt Gerhard Wieser. Da die Silozellen in glutenfreie und glutenhaltige Produkte unterteilt sind, verringert sich der Reinigungsaufwand deutlich und die Anlagenkosten amortisieren sich schneller. Allen Silos ist gemein, dass die staubige Abluft über eine Aspirationsleitung in den Aspirationsbereich der Anlage abgesaugt wird. Weitere Produktionserweiterungen wurden schon heute mitberücksichtigt, sodass ein neuerlicher Ausbau in den kommenden Jahren möglich ist.

Austragung und Abfüllung nach Kundenwunsch

Die Lerchenmühle kann bei der Austragung der glutenfreien Produkte auf verschiedene Verfahren zugreifen. Sechs identisch ausgeführte Silos mit einem Nutzungsvolumen von jeweils 25 m3 erlauben die Abfüllung entweder in Big-Bags oder in eine Absackanlage für Großgebinde. Das Big-Bag Befüllsystem Eco Basic von Daxner erlaubt eine Verwiegung bis zu 1.000 kg, wobei verschiedene Big-Bag Größen möglich sind. Für die Kleinpaketierung stehen vier Silos mit einem Nutzungsvolumen von 25 m3 bereit. Aus vier weiteren Silos werden glutenhaltige Produkte auf zwei voneinander getrennten Abpackmaschinen abgefüllt.

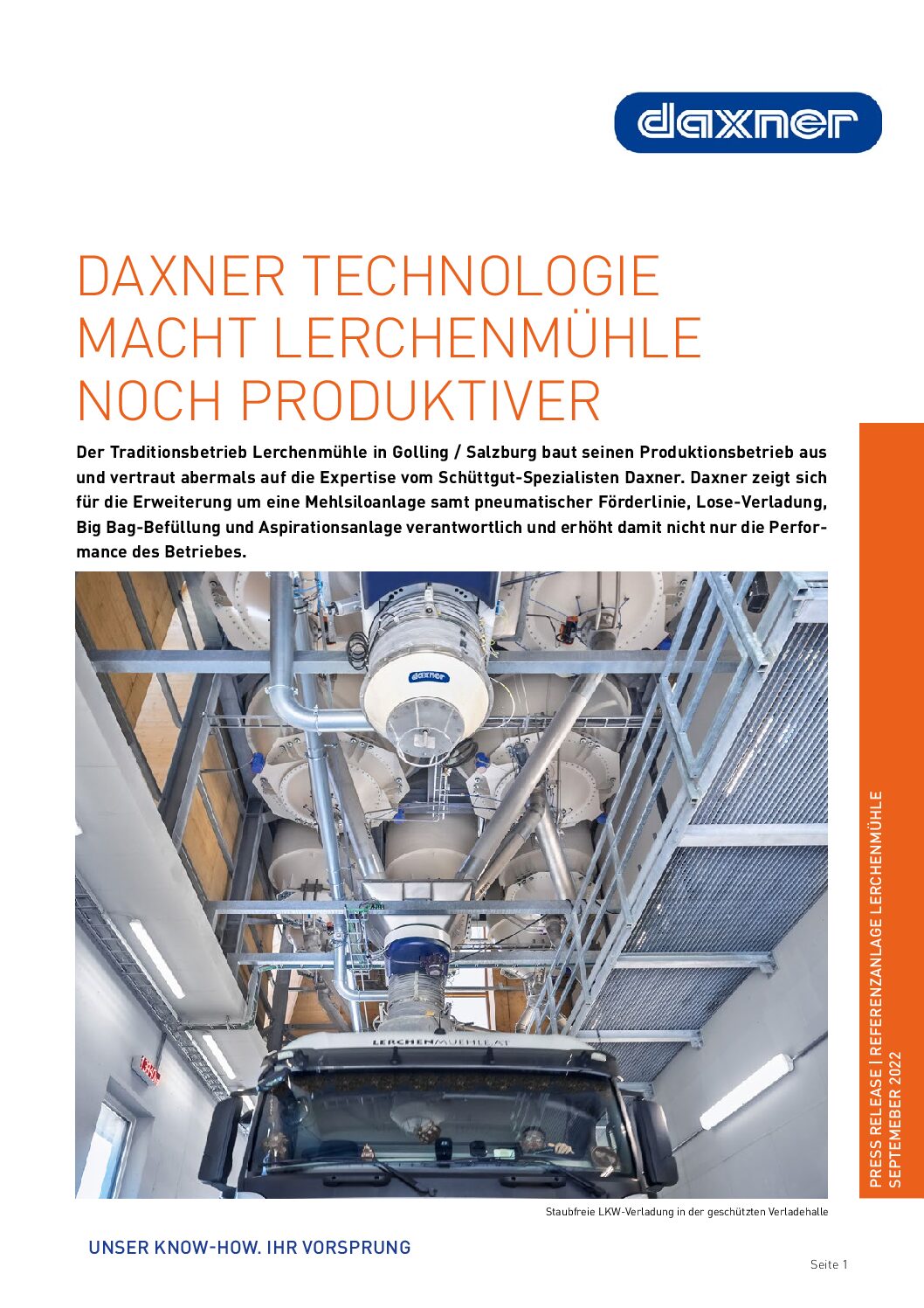

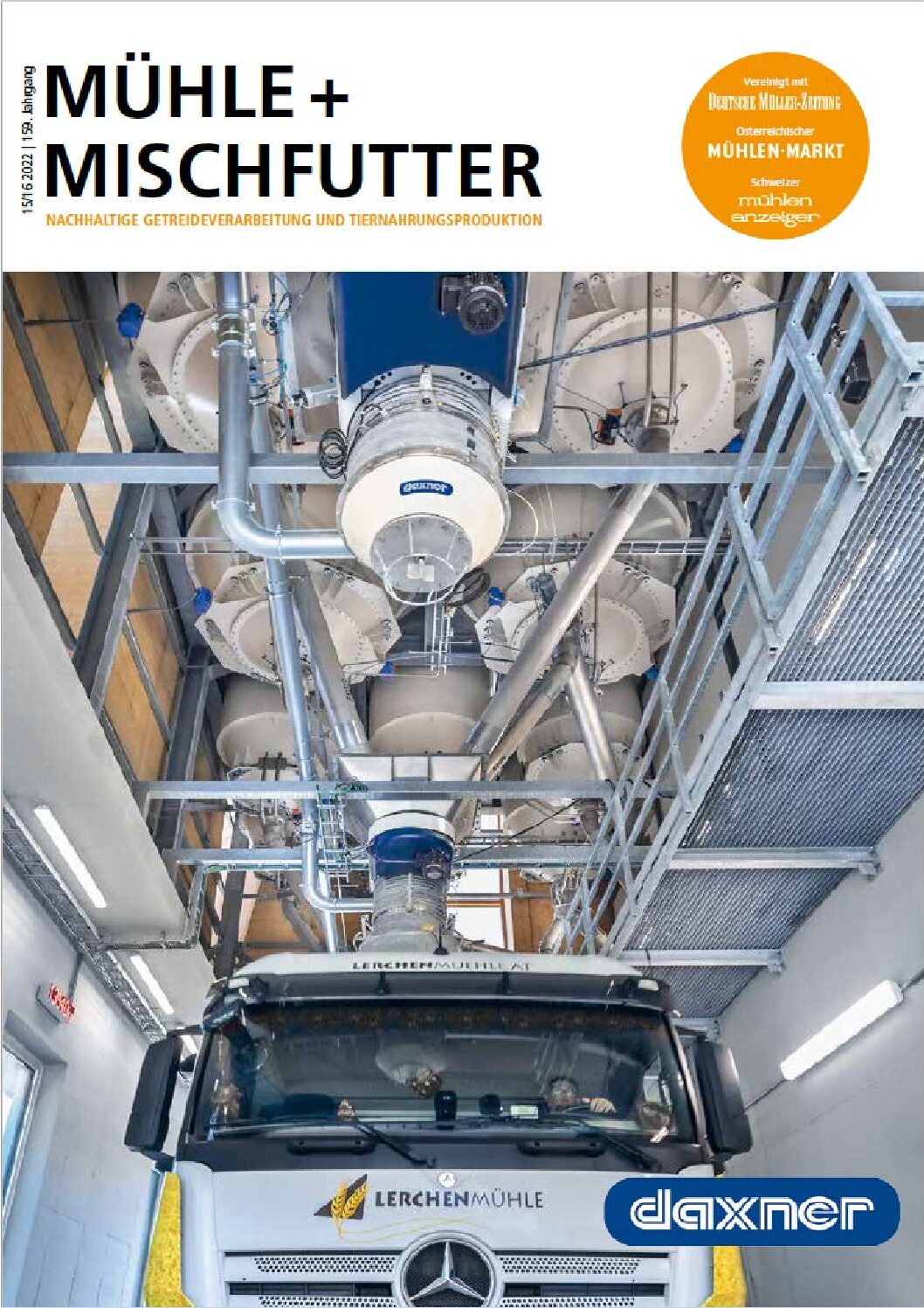

Staubfreie LKW-Verladung ohne äußere Einflüsse

Für die Verladung in Tankwagen realisierte Daxner eine Anlage, die hohe Verladeleistungen gewährleistet. Diese ist mit einer Brückenwaage und Verladesteuerung inklusive Visualisierung ausgestattet. Der Tankwagen fährt in die Verladesiloanlage ein und wird unter dem Verladebalg auf einer Brückenwaage, positioniert. Stimmt die Position, dockt der Verladebalg an und sorgt für eine nahezu staubfreie Befüllung und hohe Verladeleistungen. 25 Tonnen Mehl können in kurzer Zeit verladen werden. Die gesamte Verladung erfolgt in einer Verladehalle, wodurch der Prozesse von äußeren Einflüssen geschützt ist. Mehl, Grieß und Kleie werden getrennt voneinander verladen, sodass ein allergenfreies Handling gewährleistet wird.

Hygienic Design als Maßstab

„Neben der Flexibilität des Produktionsprozesses haben wir besonderen Wert auf die Hygiene gelegt“, sagt Gerhard Wieser. Daxner konstruierte die gesamte Anlage nach Maßstäben des Hygienic Design. Endkundinnen und -kunden können sich darauf verlassen, dass ihr Produkt nach den höchsten Qualitätsstandards produziert wird.

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.