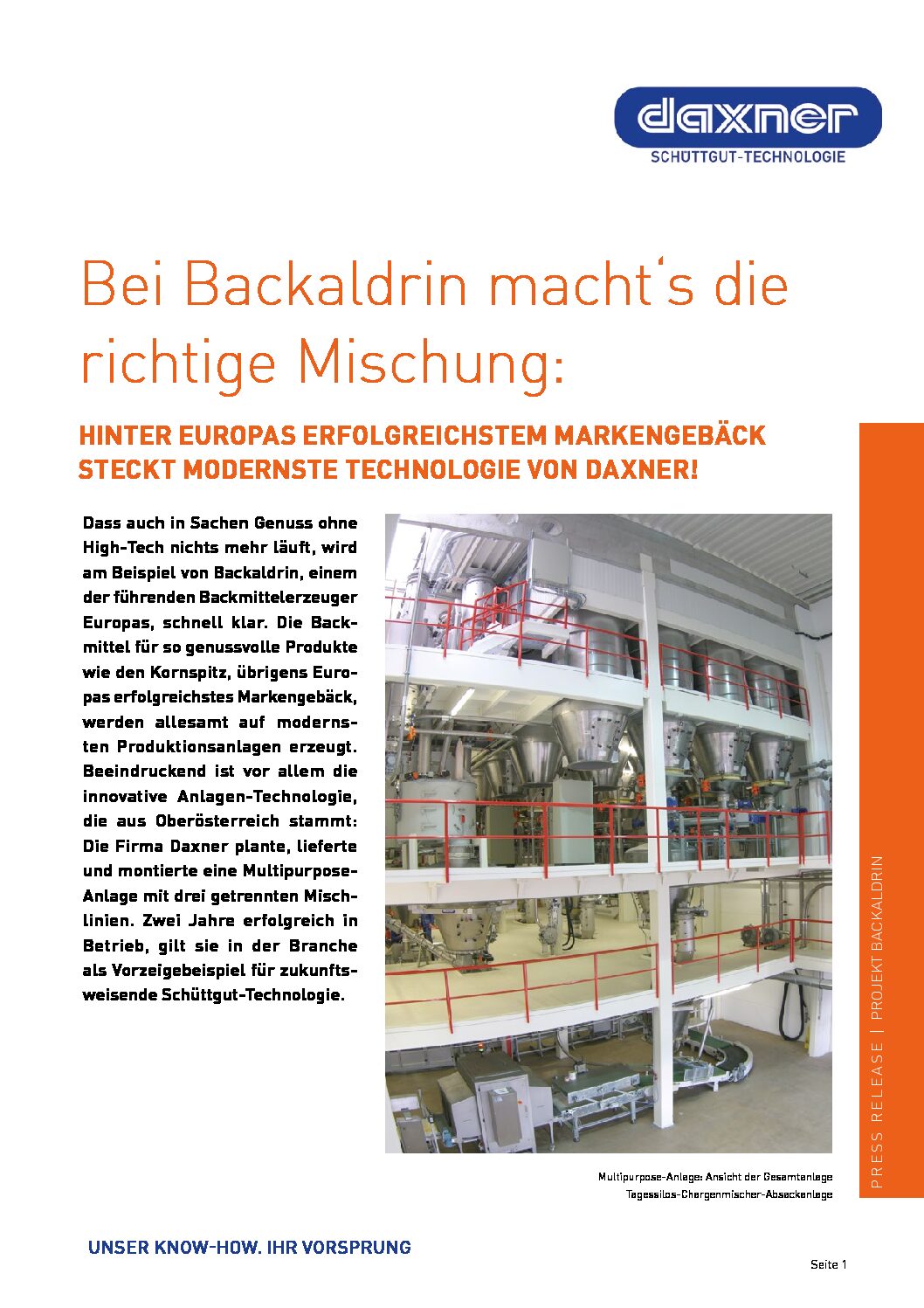

Als Investition in die Unternehmenszukunft fasste der innovative Backmittelerzeuger den Ausbau der bestehenden Kapazitäten sowie die weitere Absicherung des technologischen Vorsprungs ins Auge. Das Konzept von Daxner überzeugte durch die so genannte Multipurpose-Anlage d.h. eine Mehrzweck-Anlage mit drei getrennten Mischlinien. Diese bewährt sich bereits mehrere Jahre zur vollsten Kundenzufriedenheit und gilt in der Branche als ebenso innovative wie nachhaltige Lösung.

Beschreibung

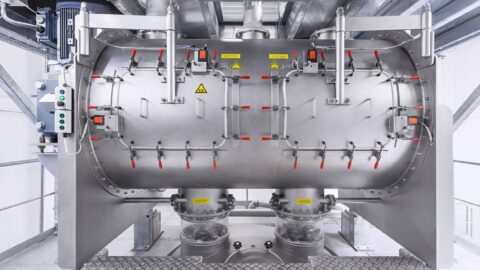

Mit der Multipurpose-Anlage wurde eine Komplettlösung entwickelt, die eine Top-Qualität der Produkte und eine hohe Produktionsflexibilität sowie Wirtschaftlichkeit sicherstellt. Auf Basis einer CAD-Anlagenplanung wurde in rund 2.000 Planungsstunden von den Daxner-Projektingenieuren eine Anlage entwickelt, die vom Lagern / Austragen über Dosieren / Wiegen, Zuführen und Mischen bis zum Abpacken sämtliche Produktionsprozesse abdeckt und automatisiert. Durch die komplexe Aufgabenstellung und Projektdimension waren in den Entwicklungsprozess von Anfang an Spezialisten aus anderen Bereichen wie z.B. Steuerungs- und Elektrotechnik, Stahlkonstruktion oder Misch- und Abfülltechnik eingebunden.

Erfüllung höchster Anforderungen

Neben der hohen Produktsicherheit sind die Rückverfolgbarkeit von Rohstoffen und Chargen sowie eine hohe Reinigungsfreundlichkeit gegeben. Ein wichtiger Leistungsbestandteil ist die schonende Rohstoff- und Produktbehandlung durch eine pneumatische Fördertechnik mit konditionierter Förderluft oder durch die für den Mischprozess eingesetzten Mischtechnologie. Hohe Mischgenauigkeit bei gleichzeitig schonende Produktbehandlung werden durch die Vertikal-2-Wellen-Mischer erreicht. Die Anlage entspricht den geforderten Höchststandards ISO-9000, HAACP sowie IFS.

Eine Anlage, unterschiedliche Produkte

Als Multipurpose- oder auch Mehrzweck-Anlage verfügt sie über insgesamt 3 Mischlinien, wodurch auf nur einer Produktionsanlage so unterschiedliche Produkte wie Fertigmischungen, Feinbackwaren oder Füllungen hergestellt werden können.

Eine Herausforderung stellt vor diesem Hintergrund auch die große Vielfalt an eingesetzten Rohstoffen dar: Von sehr klebenden bis zu schiessenden, stark fluidisierenden Schüttgütern findet sich eine große Bandbreite unterschiedlichster Eigenschaften, die das Handling erschweren.

Vom Rohstoff zum fertigen Backmittel

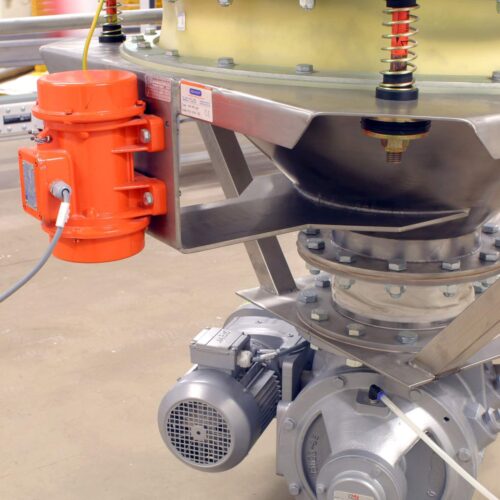

Die Rohstoffe für die Endprodukte werden in den bestehenden Außensilos gelagert. Mittels pneumatischer Förderung werden die unterschiedlichen Komponenten wie Weizenschrot, Dinkelmehl, Roggenschrot oder Kristallzucker in die Tagessilos gebracht. Für die kontinuierliche Füllstandskontrolle sind alle Silos sowie auch die Behälter mit einer Verwiegung ausgerüstet. Die insgesamt 32 Silos mit einem Fassungsvermögen von bis zu 12 m3 können durch 3 Sackaufschüttstationen mit Kontrollsiebung auch mit Sackware befüllt werden. Die Austragung der Produkte erfolgt durch Vibro-Austragböden. Die Dosierung auf die Behälterwaagen erfolgt mit Dosierschnecken. Für hohe und gleichzeitig sehr genaue Dosierung werden seperate Grob- u. Feindosierschnecken verwendet.

Für das Wiegen der Rohstoffe stehen Behälterwaagen zur Verfügung, von wo diese dann zu den jeweiligen Mischvorbehältern der drei getrennten Chargenmischern Inhalt à 2.500 Liter gelangen. Vor jedem Chargenmischer ist eine eigene Sackaufschüttstation mit Verwiegung angeordnet, um Kleinkomponenten in Sackware zuzuführen. Nach erfolgter Mischung gelangen die dann fertigen Produkte in einen Mischernachbehälter. Für die Austragung stark fetthaltiger Backmittel werden Rührwerke-Austragapparate eingesetzt. Die Lagerung der Fertigware erfolgt in einem Hochregal-Palettenlager.

Qualitätssicherung

Sämtliche Rohstoffe werden kontrollgesiebt sowie auf metallische Verunreinigung geprüft. Die Fertigprodukte werden einer doppelten Kontrolle unterzogen: Mittels Metallsuchgeräten werden alle metallischen Fremdkörper erkannt und ausgeschieden. Darüber hinaus wird ein Röntgengerät eingesetzt: Bevor die Backmittel die Produktion verlassen, werden sie durchleuchtet, wobei sämtliche Fremdkörper zuverlässig erkannt und ausgeschieden werden.

Saubere Anlage durch zentrale Staubsauganlage

Eine weitere Detaillösung ist das zentrale Staubsaugsystem, das sich ausgezeichnet bewährt. Durch ein Rohrleitungssystem steht jeder Produktionsstation ein Anschluss zur Verfügung, wodurch Produktreste über einen Zyklonfilter abgesaugt werden. Die Staubsauganlage ist für gleichzeitigen Betrieb von 6 Absaugstellen mit 2 Stufen-Vakuumpumpen konzipiert.

Schlüsselkomponenten

dieser Lösung

Sie sind interessiert?

Lassen Sie uns reden.

Senden Sie uns Ihre Kontaktdaten und einer unserer technischen Verkaufsmitarbeiter meldet sich bei Ihnen um Ihr Projekt zu besprechen oder finden Sie einen DAXNER Partner in Ihrer Nähe.